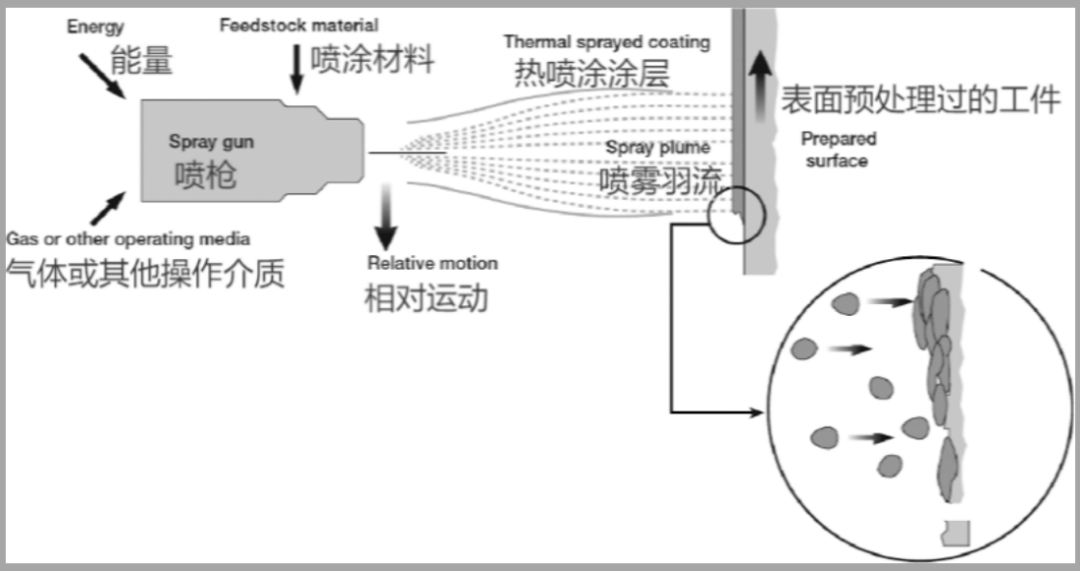

热喷涂是一种用于工程部件的表面喷涂和修复的工业技术,热喷涂工艺非常便捷,几乎能应用在所有工业领域。通常将金属、合金、金属氧化物、金属/陶瓷混合物、碳化物、线材、棒材以及各种复合材料沉积在不同的基体材料上,可以使基体材料或工件形成保护性或功能性表面涂层。

▲热喷涂原理示意图

热喷涂粉末占热喷涂材料总用量的70%以上,热喷涂粉末的成分、分布、形貌和粒度因粉末制备方法而异。用于热喷涂的粉末不仅需要满足涂层要求的功能,还必须要满足热喷涂工艺的需求,要能保证粉体可以被流畅、稳定、均匀地输送到喷涂的焰流中,从而保证沉积效率及稳定且均匀的涂层质量。

▼热喷涂粉末特性

|

颗粒形貌 |

主要是指粉体颗粒的几何形状和表面特征,其中粉体的几何形状主要指粉末的球化程度,随着球形度的提高,粉体的固态流动性也越好,表面特征则是指粉末表面颜色和光滑程度等。一般球形、致密的粉末可获得优良的涂层。 |

|

粒度分布 |

通常原始粉末按照颗粒尺寸可分为纳米级(1~100nm)、亚微米级(100nm~1µm)和微米级(1µm以上),纳米级和亚微米级粉末尺寸小、质量轻,在热喷涂过程中易被气流吹散或被高温火焰烧蚀掉不能直接用于热喷涂,需要进行粉末颗粒的尺寸增大处理,即通过二次造粒改善粉末物性后用于热喷涂。热喷涂粉末颗粒一般用目来衡量。在粉末样品中用正负号和目数来表征粉末的粒度,如-120+300目表示粉末粒度小于120大于300目,目数越大粉末越细。 热喷涂粉末应满足一定的粒度要求。用于火焰喷涂的金属粉末一般小于120目,常用的是-180+320目;等离子喷涂的陶瓷粉末粒度一般是-140+320目或-500+300目;适于HVOF的粉末粒度一般在15~53µm,较细的粉末粒度也在5~25µm,有些HVOF设备可实现10µm以下超细粉体的喷涂。 |

|

流动性 |

流动性是指粉末的流动能力,是衡量粉末热喷涂工艺性的重要指标之一。通常采用霍尔流量计(Hallflowmeter)测量粉末流动性,单位是s/50g,其物理意义是50g的某种粉末流经具有一定孔径的标准漏斗所需要的时间s。流动数值越小说明粉末的流动性越好,流动性好易实现均匀送粉,流动性差容易堵塞送粉通道。合金粉末的流动性一般较好,约为20~45s/50g。陶瓷粉末流动性一般较差,约为50~120s/50g,有的甚至在霍尔流量计中出现起拱现象,不自流,无流动性,在热喷涂送粉器中通常采用振动或搅拌实现强制送粉。 |

|

松装密度 |

松装比重又称松装密度,其物理意义是干粉末自然流入容器后,质量与体积之比,单位是g/cm3。松装比重的大小除了与粉末的成分有密切关系外,还与粉末的形状、表面质量有关。 团聚颗粒的松装密度越高,流动性越好,相同喷涂工艺下与基体碰撞时的粒子动能越高,获得的涂层就越致密 |

|

含氧量 |

对于合金粉而言,含氧量也是一个较重要的物性指标。粉末中所含的氧元素一般是以氧化物的形式存在,这是由于粉末在制造过程中,金属元素不可避免地受到轻微的氧化。氧化愈严重,含氧量愈高。粉末中所含氧化物是有害成分,导致涂层中产生气孔、夹杂。对含氧量要严格限制。合金粉末的含氧量一般小于0.2%。 |

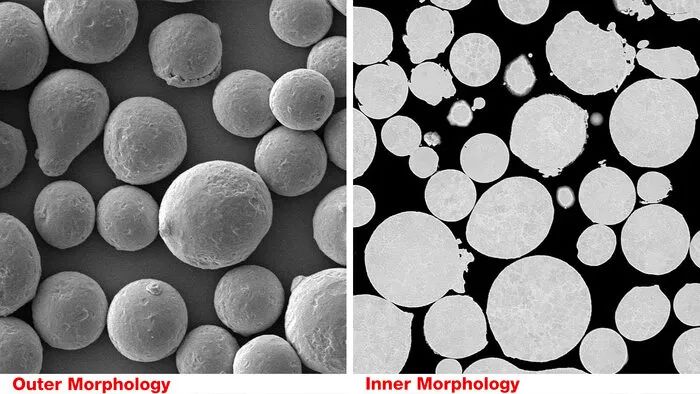

雾化制粉法是以快速运动的流体(雾化介质)冲击或以其他方式将金属或合金液体破碎为细小液滴,继之冷凝为固体粉末的粉末制取方法。雾化主要用于制造金属和合金粉末,理论上,任何能形成液体的材料均可以进行雾化制粉。根据雾化流体的种类可分为气体雾化法和水雾化法。气体雾化法制备的金属粉末具有粒度细小、球形度好、纯净度高的特点。

雾化法适用于熔点在1600℃以下的金属或合金,比如:Al及Al合金、Cu及Cu合金、Ni-(Cr)-Al系合金、Ni基及Co基合金等。对于制备氧化物和碳化物粉末,主要因为大多数氧化物和碳化物的熔点较高不适于采用雾化法生产。

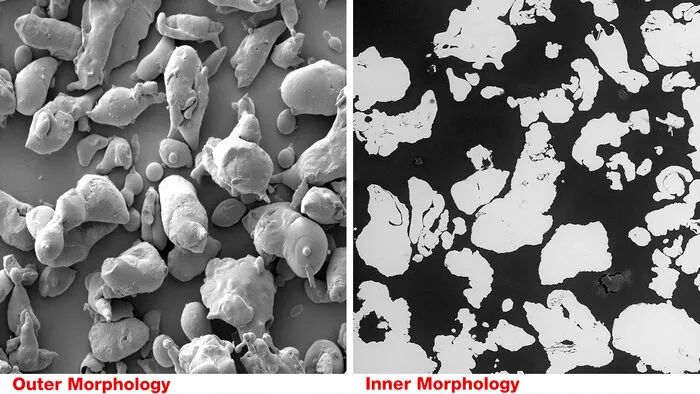

水雾化粉,不规则形状,与气雾化相比含氧量稍高

(来源:OerlikonMetco)

气雾化粉(来源:同上)

雾化法包括二流雾化法:借助高压水流或高压气流的冲击来破碎液流,分气体雾化和水雾化;离心雾化:借助于离心力破碎液流,分旋转圆盘雾化、旋转电极雾化、旋转坩埚雾化等;真空雾化:在真空中的雾化;超声波雾化:利用超声波能量来实现液流的破碎。

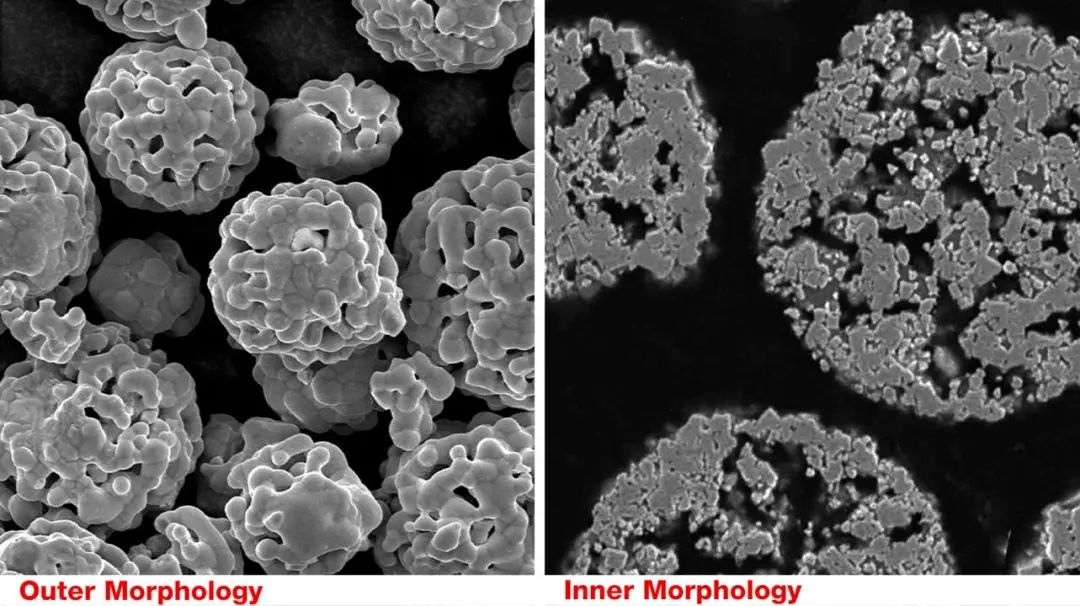

团聚烧结法是目前制备热喷涂粉末较常用的造粒方法,是指采用有机胶黏剂(比如聚乙烯二醇)将细微的原料粉末球磨混合制成料浆,通过喷雾干燥装置将料浆制成一定粒度的前驱体粉末,然后再经过脱脂、烧结、筛分得到适于热喷涂用的粉末。

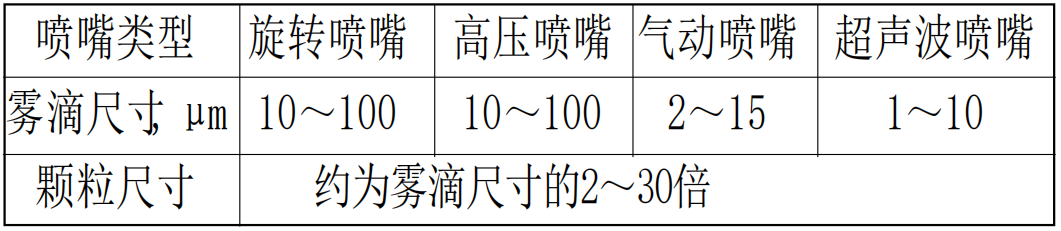

喷雾装置是控制雾滴尺寸的关键,主要有4种类型:旋转喷嘴、高压喷嘴、气动喷嘴和超声波喷嘴。不同喷嘴形成的雾滴尺寸数据:

大部分碳化物、氧化物原料的粒度都比较小,难以直接用于热喷涂,团聚烧结法则很好的将这些微细粒粉末聚合成热喷涂用粉末,且粉末形貌呈多孔球形,流动性好,制备能耗低。再热喷涂过程中加热速度快而均匀,喷涂效率高,常用于制备钴基碳化物系金属-陶瓷粉末、氧化物系陶瓷粉末。

▲团聚烧结粉末(来源:同上)

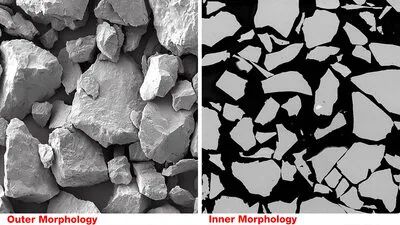

先把混合好的原料置于特定的加热炉(如电弧炉)中进行加热,至原料熔融后再制成一定尺寸的铸锭,再借助某种破碎设备对冷却凝固后的铸锭进行破碎处理从而获得粉末,这种制备粉末的方法就叫做熔融破碎法。一些脆性大、容易被破碎的材料一般都采用熔融破碎法来制备相应的粉末。

▲熔融粉碎粉(来源:同上)

熔融破碎法制备的粉末成分均匀程度大大的提高、偏析现象极大的减小,这是因为熔化处理有利于成分均匀化,粉末致密呈不规则块状。大部分热喷涂粉末都可以采用熔融破碎法制取,比如氧化物系陶瓷粉末、碳化铬粉末、钴基碳化钨系金属陶瓷粉末等。但是在破碎机粉碎铸锭时会引入铁杂质,需要添加一步物化法除杂工艺,即通过电磁吸附或溶剂溶解来去除。

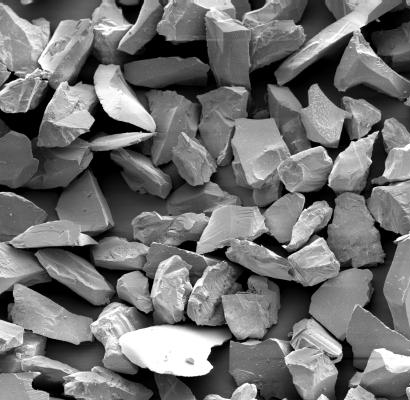

▲融合和压碎氧化铝热喷涂粉末

来源:Saint-Gobain Coating Solutions

烧结破碎法首先是将细微的原料粉末经高温烧结成型,然后采用破碎机对烧结体进行机械粉碎制得粉末的工艺。相对熔融破碎法,烧结破碎法制备粉末的温度较低。一些高熔点材料的铸锭难以破碎成粉体,无法用熔融破碎法制备,而烧结破碎法通过控制烧结参数能够得到容易破碎的烧结体,能很好的解决这一问题。

烧结破碎法可用于制备的热喷涂粉末有:钨粉、钼粉等高熔点金属粉体,钴基碳化物系金属陶瓷粉体,氧化铬系陶瓷粉体等。但所制得的粉体形貌与熔融破碎法制备的粉体相似,也是多棱角不规则块体粉末流动性差,影响喷涂效果。

壳核结构复合粉末兼有壳、核两种材料的优良性能,被广泛应用于电力、催化及热喷涂等领域,具备壳核结构的粉末一般采用包覆法制备,将一层材料通过机械融合法或者复合化包覆另一种材料。

机械融合法适用于熔点相差悬殊的两种材料,先将粉末加热到两者熔点之间,熔点低的材料处于熔融或半熔化状态,熔点高的材料仍是固态,通过机械混合,两种材料不断焊合,熔点低的材料不断包覆高熔点材料,形成壳核结构的复合粉体。复合化是将韧性相差悬殊的材料,通过不断混合形成的包覆材料。

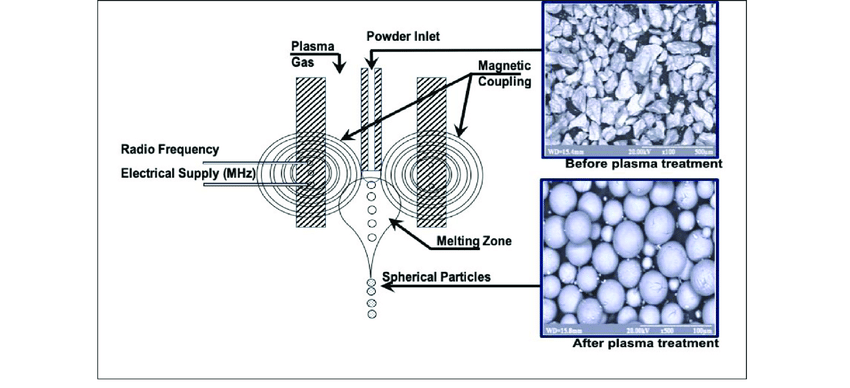

等离子体球化处理技术的原理是:利用热等离子的高温环境,载气将粉体送入高温等离子体中,粉体颗粒迅速吸热后表面(或整体)熔融,并在表面张力作用下缩聚成球形液滴,进入冷却室后骤冷凝固而将球形固定下来,从而获得球形粉体。

▲射频等离子体球化示意图

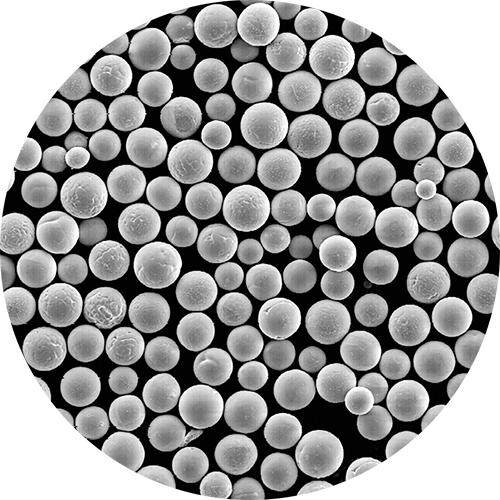

致密的球形粉末大部分是通过热等离子体处理获得的,主要有直流(DC)等离子体和射频(RF)等离子体球化粉末,其中最常用的是射频放电等离子体。射频等离子体焰炬的温度较高,可达10000K高温,对难熔金属,陶瓷也能达到球化效果,可以用于粉末材料的二次改造,改变其粉末形貌,增大粉末颗粒的球形度,减少不规则粉末及缺陷粉末。

▲等离子球化球形钽粉(来源:TEKNA)

钽熔点高达3017°C