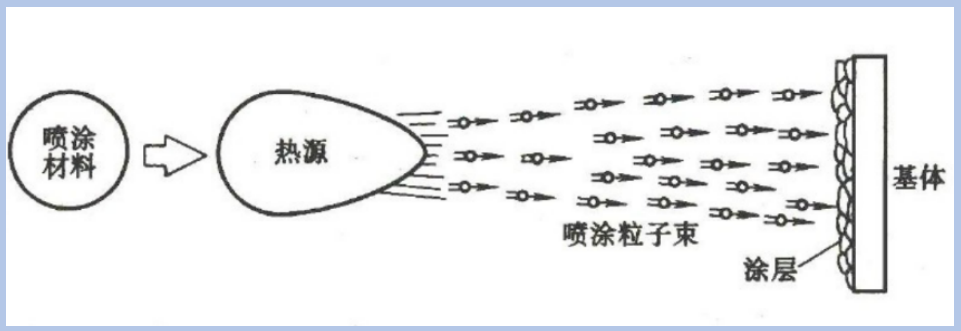

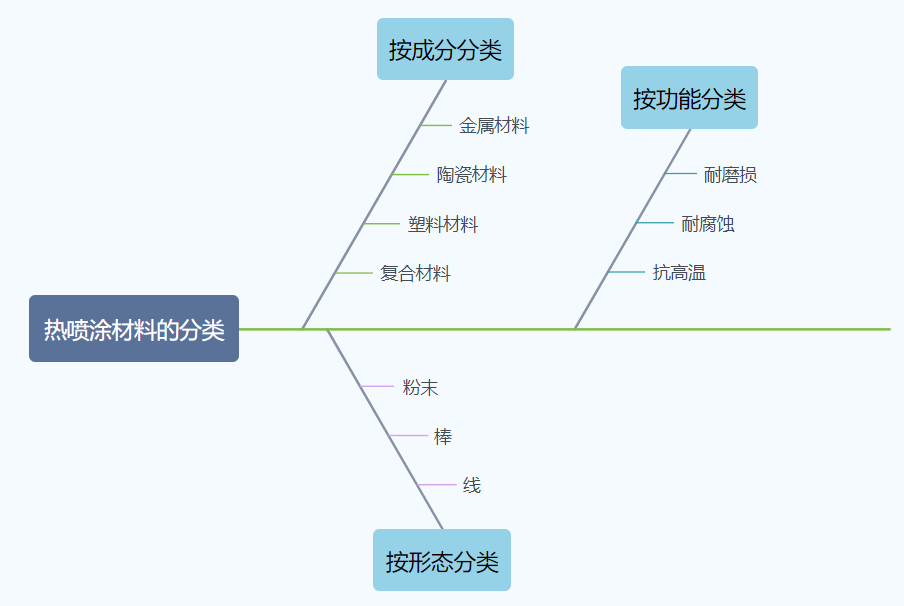

热喷涂:热喷涂技术是利用某种热源将喷涂材料加热至熔化或半熔化状态,用高压气流将其雾化,并以一定的速度喷射沉积到经过预处理的基体表面从而形成涂层的表面加工技术(在日本热喷涂被称形象的称为熔射)。通常将金属、合金、金属氧化物、金属/陶瓷混合物、碳化物、线材、棒材以及各种复合材料沉积在不同的基体材料上,形成具有独特微观结构的涂层或者精准成型的部件。热喷涂技术使基体材料或工件形成了保护性或功能性表面涂层,使其达到:防腐、耐磨、耐磨、抗高温、抗氧化、隔热、绝缘、导电、防微波辐射等功能,其在世界范围内诸多工业领域都有着广泛重要的应用。

热喷涂适用范围很广,几乎所有固体材料都可以作为热喷涂的基材,可在各种基体上制备各种材质的涂层:金属、陶瓷、金属陶瓷以及工程塑料等都可用作热喷涂的材料,工艺适应性强,产值约占材料表面工程所有产值的三分之一。

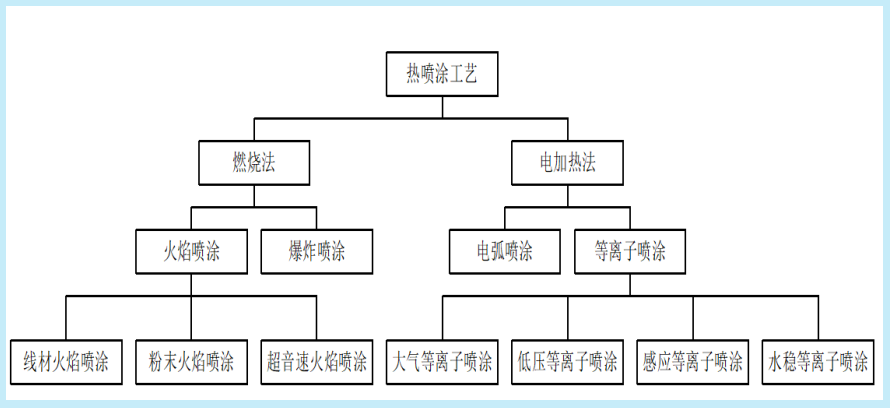

按照热源不同,热喷涂可以分为多种。其中,等离子喷涂居主导地位;高速火焰喷涂(超音速/声速)居第二,占据25%的市场比例;电弧喷涂代替传统火焰喷涂技术上升至第三位。

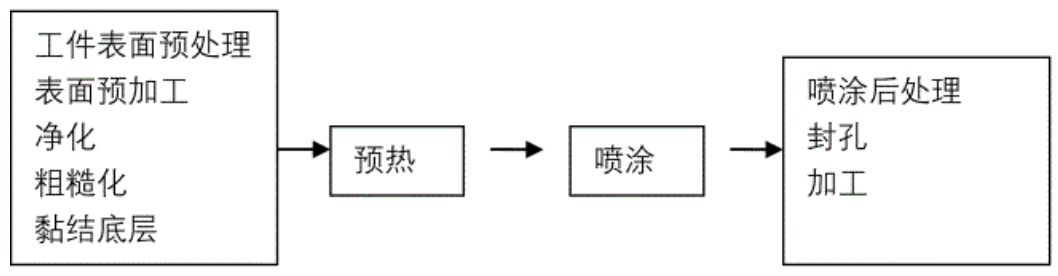

▲热喷涂生产一般包括3个基本工序--工件表面预处理、喷涂和涂层后处理,其基本工艺流程如图所示。

相关阅读:

▼常用热喷涂技术的工艺特性

|

比较项目 |

火焰喷涂 |

电弧喷涂 |

等离子喷涂 |

爆炸喷涂 |

超音速火焰喷涂 |

|

热源 |

O2+C2H4 |

电弧加热 |

电弧产生高温低压等离子体 |

O2+C2H2 |

煤油、乙烯、丙烯、氢气 |

|

焰流温度(℃) |

850~2000 |

20,000 |

20,000 |

未知 |

1400~2500 |

|

焰流速度(m/s) |

50~100 |

30~500 |

200~1200 |

800~1200 |

300~1200 |

|

颗粒速度(m/s) |

20~80 |

20~300 |

30~800 |

~800 |

100~1000 |

|

热效率 |

60~80% |

90% |

35~55% |

未知 |

50~70% |

|

沉积效率 |

50~80% |

70~90% |

50~80% |

未知 |

70~90% |

|

喷涂材料形态 |

粉末,线材 |

线材 |

粉末 |

粉末 |

粉末 |

|

结合强度(Mpa) |

>7 |

>10 |

>35 |

>85 |

>70 |

|

最小孔隙率 |

<12% |

<10% |

<2% |

<0.1% |

<0.1% |

|

最大涂层厚度 |

0.2~1.0 |

0.1~3.0 |

0.05~0.5 |

0.05~0.1 |

0.1~1.2mm |

|

喷涂成本 |

低 |

低 |

高 |

高 |

较高 |

|

设备特点 |

简单,可现场施工 |

简单,可现场施工 |

复杂,但适合高熔点材料 |

较复杂,效率低,应用面窄 |

一般,可现场施工 |

▼不同热源的最高温度

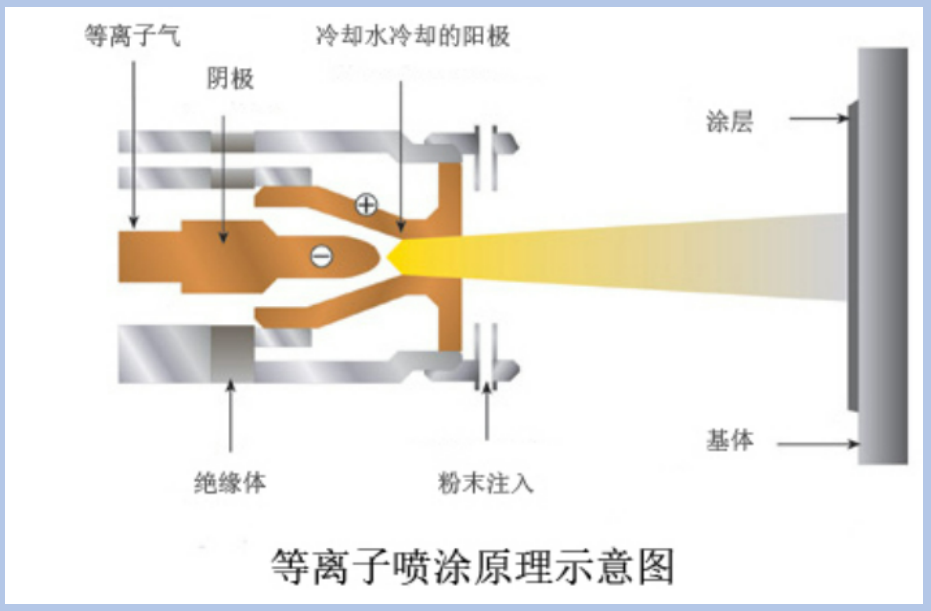

等离子喷涂是采用刚性非转移型等离子弧为热源,将欲喷涂粉末材料加热到熔融或半熔融状态,在经过高速焰流将其雾化加速喷射到经预处理的工件表面,形成喷涂涂层的一种热喷涂表面加工方法。

来源:北京联合涂层技术有限公司

其喷涂原理是通过等离子喷枪(又称等离子弧发生器)产生等离子焰流。喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极,通过高频火花引燃电弧,使供给喷枪的工作气体(Ar或N2)在电弧的作用下电离成等离子体。在机械压缩效应、自磁压缩效应和热压缩效应的联合作用下,电弧被压缩,形成非转移型等离子弧。送粉流输送粉末喷涂材料进人等离子弧,并被迅速加热至熔融或半熔融状态,随等离子流高速撞击经预处理的基材表面,并在基材表面形成牢固的喷涂层。从而使零件被喷涂表面获得不同的硬度、耐磨、耐热、耐腐蚀、绝缘、隔热、润滑等各种特殊物理化学性能,以满足零件不同工作条件的要求。

!!等离子体的高温足以瞬间熔化目前已知的任何材料,射流能够熔化几乎所有的固体材料,因此等离子喷涂技术可以形成涂层的种类及其应用极其广泛,尤其是喷涂高熔点陶瓷材料,等离子喷涂具有很大的优势,由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。等离子喷涂技术的发展主要集中在喷枪功率的提高以及送进粉末方式的改良两大方面。

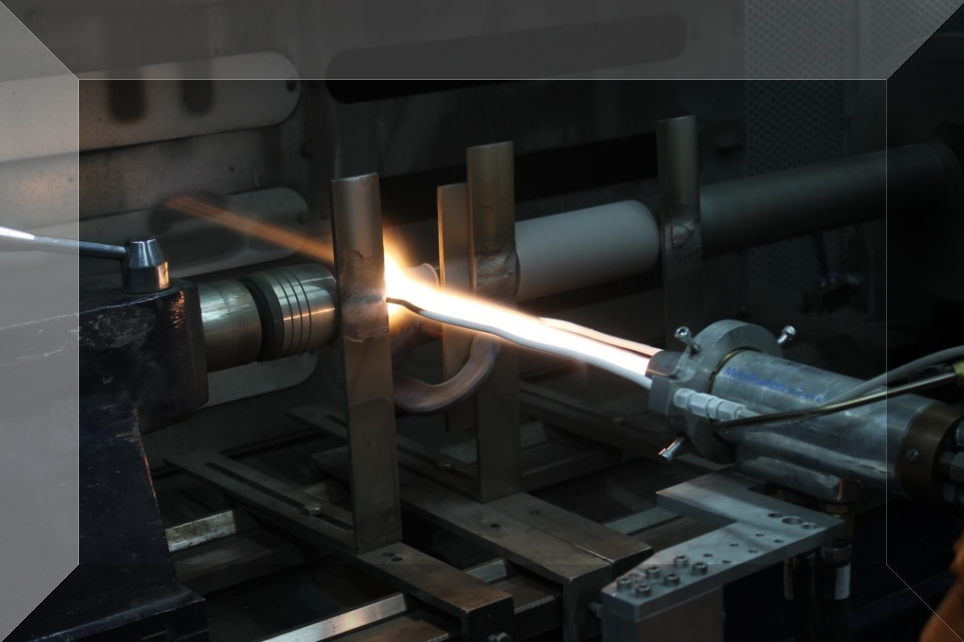

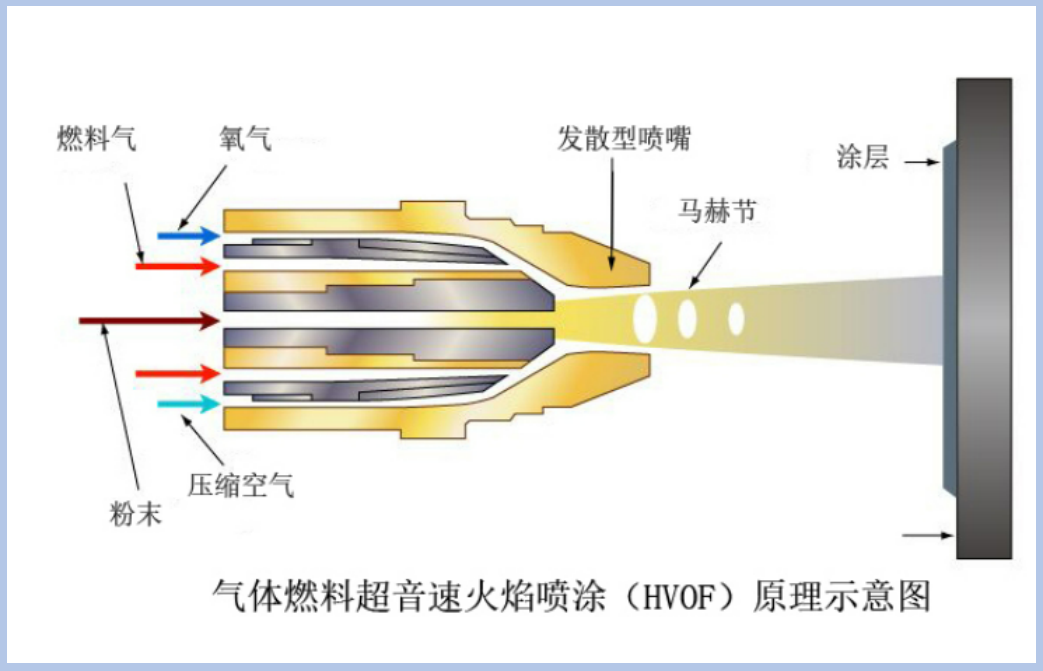

超音速火焰喷涂:以氧气和燃料连续燃烧产生的热量作为热源,焰流速度超过声音速度的热喷涂方法,又称高速火焰喷涂。超音速喷涂主要是依靠大幅度提高喷涂颗粒的速度来获得高质量的涂层,即:高的燃烧室压力→高的燃流速度→高的颗粒飞行速度→高的涂层质量。涂层性能与气流的速度和温度有关,但目前研究结论趋向于认为“粒子的速度或动能对涂层质量的贡献更大”。由动量定理可知,粒子速度越高,动量越大,沉积时的冲量越大;粒子速度越高,粒子对基体的撞击作用越强,粒子变形越充分,使涂层中颗粒之间的连接更加紧密,从而减小了涂层孔隙率,增大了涂层的结合强度。

(来源:北京联合涂层技术有限公司)

燃料(丙烷、丙烯、氢气、乙炔、煤油等)和氧气在喷涂枪燃烧室内混合后连续燃烧,导入的微细喷涂粉末材料(可以用高压轴向送入或从喷射管侧面送入)随焰流从细长颈部射出并加热熔融,以高速撞击零件表面,形成涂层。涂层质量远优于传统的火焰喷涂、电弧喷涂和等离子喷涂涂层。超声速火焰喷涂粒子的飞行速度高,可形成致密、结合强度高的涂层,火焰温度不超过3000℃,粉末在火焰中被加热的时间短,因此喷涂材料的相变、氧化和分解受到抑制,特别适合于喷涂碳化物和硼化物等金属陶瓷材料;喷涂效率高,喷涂距离可在较大范围内变动而不影响喷涂质量;氧气消耗量大,成本较高。

相关阅读:

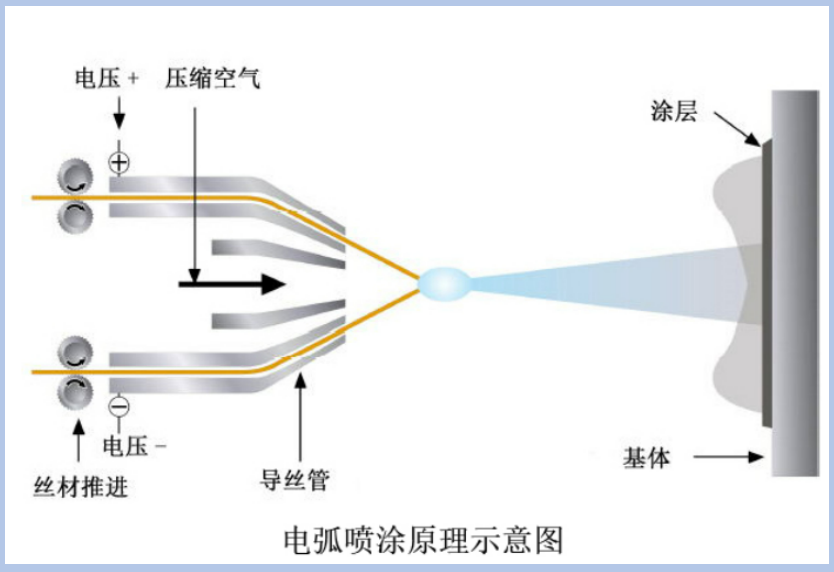

电弧喷涂的基本原理是将两根被喷涂的金属丝作自耗性电极,连续送进的两根金属丝分别与直流的正负极相连接。在金属丝端部短接的瞬间,由于高电流密度,使两根金属丝间产生电弧,将两根金属丝端部同时熔化,在电源作用下,维持电弧稳定燃烧;在电弧发射点的背后由喷嘴喷射出的高速压缩空气使熔化的金属脱离金属丝并雾化成微粒,在高速气流作用下喷射到基材表面而形成涂层。值得注意的是电弧喷涂只能用于具有导电性能的金属线材。

(来源:北京联合涂层技术有限公司)

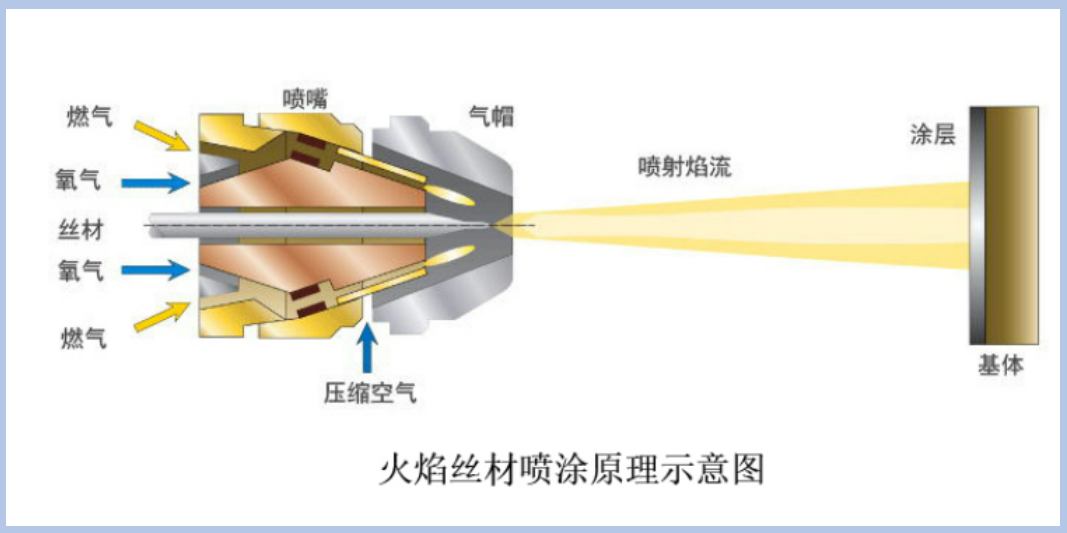

火焰喷涂是以氧气和燃气(乙炔、丙烷、丙烯、天然气或氢气等)燃烧所产生的热量来熔化喷涂材料并通过高压气体喷射至工件表面形成涂层的工艺。火焰喷涂材料的形式一般有三种:粉材、丝材和棒材。粉材火焰喷涂较为普遍,能够适用于多种零件和工况;丝材喷涂则常用于大规模的连续化作业;而棒材则可以喷涂陶瓷材料,生产成本低廉但连续化作业难度较大。

(来源:北京联合涂层技术有限公司)

爆炸喷涂是在特殊设计得燃烧室内加入一定比例搭配的氧气和燃气,然后利用点燃混合气体发生爆炸所产生强大的热量和推力将粉末材料熔化后高速喷向工件表面的过程,每次喷射后通入氮气流清洗枪管。爆炸喷涂由于其推力大、速度快,因此能够实现涂层的高结合强度和低孔隙率。缺陷是爆炸毕竟是非持续性的间歇过程,因此想要喷涂均匀的涂层挑战性蛮大。

爆炸喷涂焰流温度不太高,不适合喷涂陶瓷等高熔点材料,但可解决碳化物高温分解难题。一般专用于喷涂碳化物或金属陶瓷涂层。成本高,涂层密度可达99.9%。

(来源:北京联合涂层技术有限公司)

备注:气体燃烧熔化法热喷涂又分常规火焰热喷涂、爆炸火焰热喷涂和超声速火焰热喷涂。

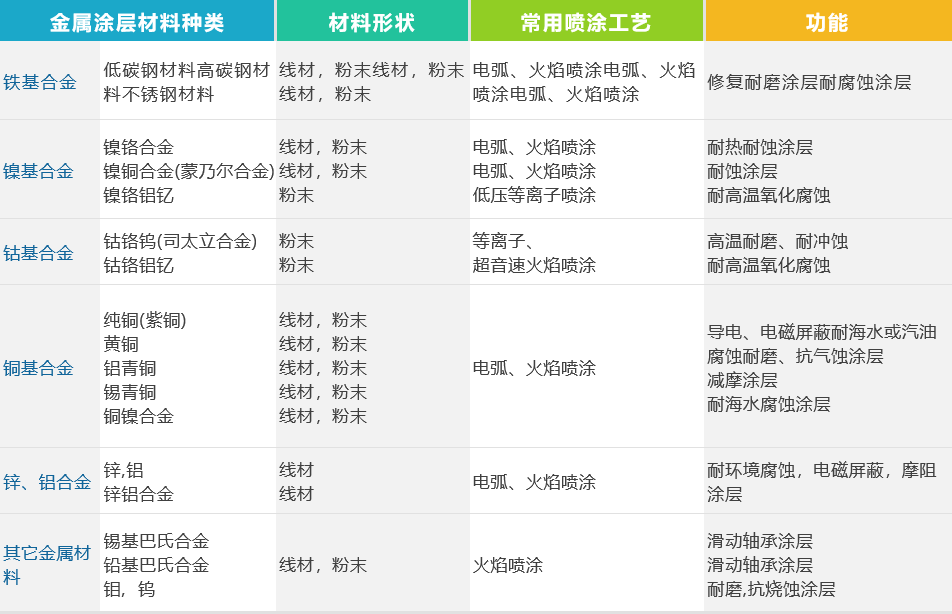

▼常用金属热喷涂材料

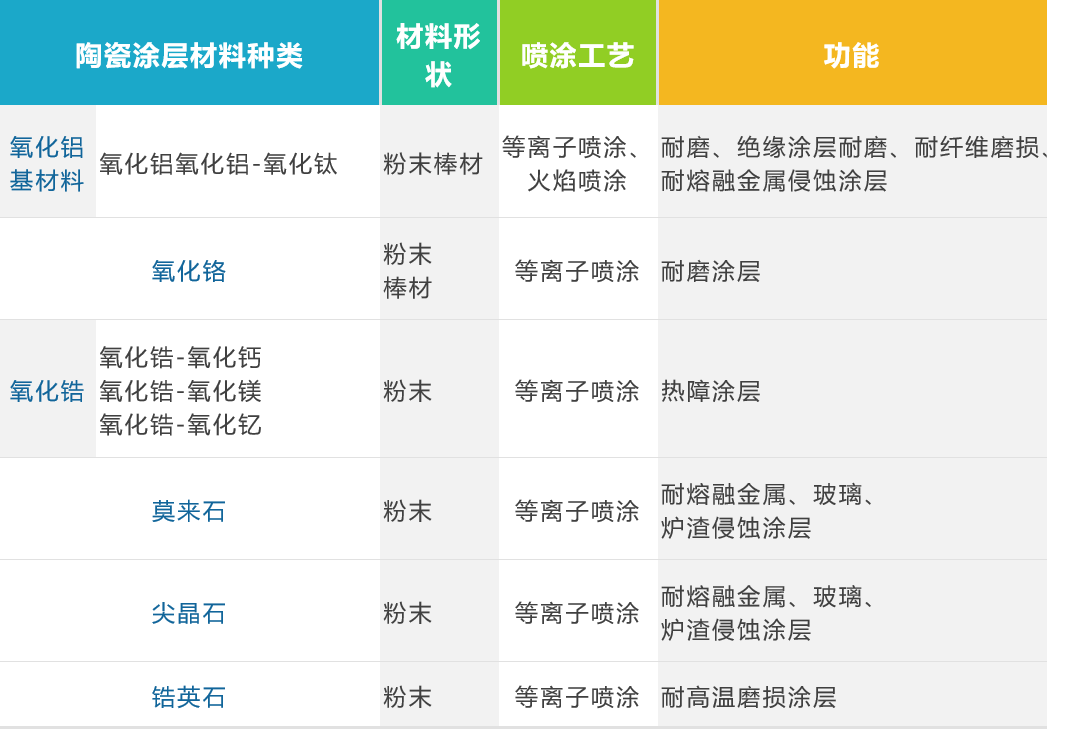

▼常用陶瓷热喷涂材料

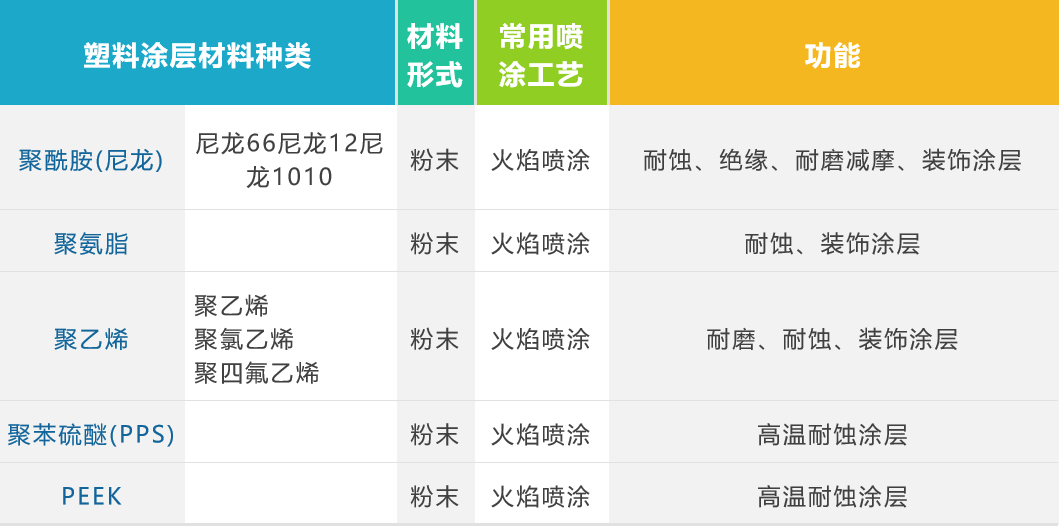

▼常用的热喷涂塑料

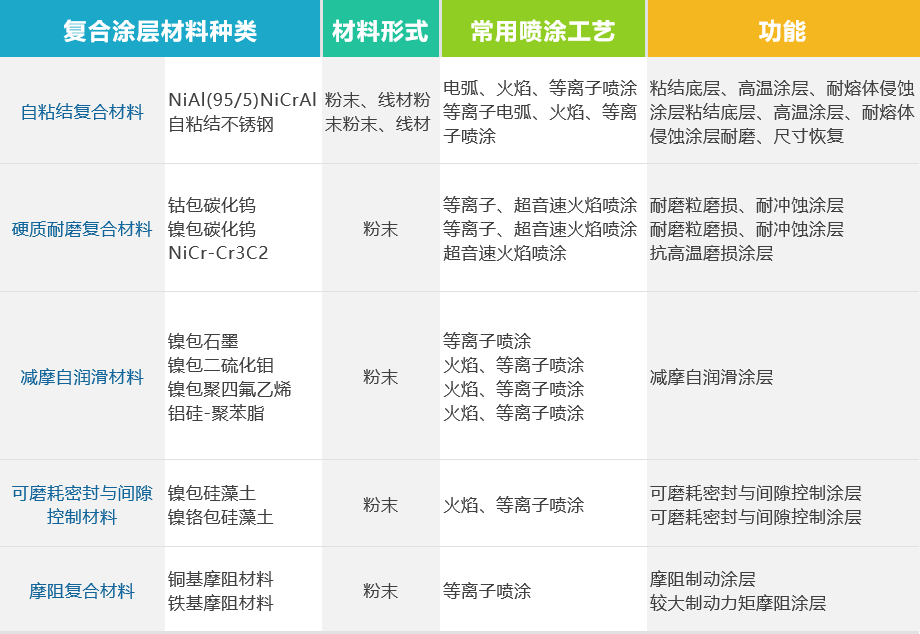

▼常用热喷涂用复合材料

热喷涂技术使基体材料或工件形成了保护性或功能性表面涂层,其在世界范围内诸多工业领域都有着广泛重要的应用,包括修复和复原、防腐蚀、各种形式的耐磨损,如磨蚀、侵蚀和削磨,还有绝热或导电、抗氧化和抗热腐蚀、用作电导体或绝缘体、可磨耗涂层以及装饰等等。

1、耐磨损是热喷涂技术在高温和低温下最大的应用领域。这类涂层具体分为以下几种:

|

1)耐粘着磨损或划伤 |

两个表面相对滑动, 碎屑从一个表面粘到另一个表面时,发生粘着磨损或划伤。专用典型涂层为钴基碳化钨、碳化铬/镍铬涂层。 |

|

2)耐磨粒磨损 |

当较硬表面在较软表面上滑动,而且两表面之间存在磨损时, 发生磨粒磨损。当纤维和丝线在表面高速通过时,也发生磨粒磨损。专有典型涂层为钴基镍铬合金、自熔合金混合钼、氧化铬涂层。 |

|

3)耐微振磨损 |

重复加载和卸载产生周期应力导致表面开裂和大面积脱落。 专用典型涂层为氧化铝/二氧化钛涂层。 |

|

4)耐气蚀磨损 |

液体流动在表面产生机械冲击。 专用典型涂层为铝青铜涂层。 |

|

5)耐冲蚀磨损 |

气体或液体携带粒子高速冲击表面时,发生冲蚀磨损。 专用典型涂层为氧化铝/二氧化钛、氧化铝涂层 |

2、耐高温抗氧化——这类涂层抗化学或物理分解,改善零件的高温性能。这类涂层分为以下几种:

|

1)热障涂层 |

在零件和高温环境之间充当热屏障。 典型涂层为用氧化钇做稳定化处理的氧化锆涂层。 |

|

2)抗高温氧化涂层 |

保护基体抗高温氧化。典型涂层为镍/铬涂层。 |

|

3)耐热腐蚀涂层 |

保护暴露在热腐蚀性气体中的基体。典型涂层为镍/铬涂层。 |

3、防腐蚀涂层--选择这类涂层比较复杂,因为零件在服役状态, 环境温度和各种介质对涂层材料都有一定的要求,一般采用钴基合金、镍基合金和氧化物陶瓷等作为涂层材料,通过提高涂层的致密性,堵住腐蚀介质的渗透;合理选择涂层材料与零件基材的氧化/还原电位,防止电化学腐蚀,涂敷抑制腐蚀的封孔剂。

4、导电涂层或绝缘涂层--这类涂层又分为以下几种:

|

1)导电涂层 |

专用典型涂层为铜涂层。 |

|

2)绝缘涂层 |

专用典型涂层为氧化铝涂层。 |

|

3)屏蔽涂层 |

抗电磁干扰(EMI)或高频干扰(RFI)专用典型涂层为铜涂层。 |

5、恢复尺寸涂层(旧件修复)--这类涂层主要用于修补因磨损或加工超差的零件。 对涂层材料的选择主要取决于零件的使用要求。

6、间隙控制涂层--这类涂层提供紧密的封严间隙, 显著提高设备性能和运转效率。与配合零件接触时,涂层优先受控磨损。典型涂层为镍/石墨、 聚酯铝混合物、铝/石墨涂层。