稀土掺杂热障涂层的研究进展

1.南昌航空大学 材料科学与工程学院;

2.北京航空航天大学 材料科学与工程学院

摘要:热障涂层是一种隔热和防护的陶瓷材料,可以有效提高航空发动机的工作温度和使用寿命,在该领域有着重要的经济价值和战略地位。随着先进发动机向高推重比方向发展,传统YSZ热障涂层已无法满足新的技术要求。近年来的研究表明,稀土掺杂在一定程度上可以改善热障涂层的使用性能。因此,稀土掺杂改性成为当前研制新型高性能热障涂层的重点方向。本文总结了目前稀土掺杂在高性能热障涂层材料的应用,着重介绍稀土掺杂在热障涂层力学、热物理和抗熔融CMAS腐蚀性能方面的影响效果,阐述在稀土过量掺杂时,热障涂层性能恶化的问题与稀土种类选择依据的不足,并认为稀土掺杂量和种类的选择将是下一代热障涂层材料的研究重点。如何进一步提高热障涂层的性能是未来稀土掺杂热障涂层的发展方向。

关键词:热障涂层;稀土;力学性能;热物理性能;熔融 CMASTBCs材料发展已历经三个阶段:第一阶段为直接采用 ZrO2 作为热障涂层材料,虽然隔热温度能达 444 K 左右,但 ZrO2 在高温环境中易发生 tZrO2→m-ZrO2 相变,产生应力,致使涂层开裂失效;第二阶段为 ZrO2 陶瓷中掺杂了 6% ~ 8% Y2O3(质量分数,下同)(简称 YSZ),通过稀土 Y2O3 的掺杂,部分稳定 ZrO2,阻止其高温相变,同时也形成点缺陷结构,获得低热导率、高热膨胀等优异性能,因此具有较长的服役寿命,成为目前应用最为广泛的热障涂层材料,但由于传统方法制备的YSZ热障涂层为柱状晶或多孔的层状结构,易受熔盐腐蚀渗透,从而发生反应产生应力,导致涂层开裂脱落失效;第三阶段为研制新型热障涂层材料,如La2Zr2O7、Gd2Zr2O7、RE-ZrO2等;虽然这些材料对熔盐腐蚀具有一定的化学惰性,但其热膨胀系数、力学、隔热等性能都需要进一步的提升。随着航空发动机向高推重比方向发展,其燃烧室温度将超过2100 K,现行投入使用的热障涂层已无法满足需求,因此急需开发超高温、高隔热、长寿命的新型高性能热障涂层。

目前,相关研究结果表明,稀土(rare earth,RE)掺杂可以明显提升热障涂层性能。基于热障涂层发展历史,本文总结稀土掺杂在高性能热障涂层材料的应用,着重介绍稀土掺杂在热障涂层力学、热物理和抗熔融 CMAS 腐蚀性能方面的影响效果,阐述其存在的问题与不足,展望下一代航空发动机热障涂层材料研究重点,并揭示未来稀土掺杂热障涂层的发展方向。

由于传统的 YSZ 涂层已无法满足新一代发动机更高的耐热耐蚀要求,因此当前高性能的热障涂层研制工作集中在稀土掺杂改性的方向上。为提高YSZ涂层的耐 Na2SO4 + V2O5热腐蚀性,Song等掺杂微量的稀土元素Yb、Gd,制备了5.6Yb2O3-5.2Gd2O3-9.5Y2O3-ZrO2(YGYZ)涂层。结果表明1374.15K热腐蚀20h后,YGYZ 涂层 中 m-ZrO2的降解程度仅为 YSZ 涂层的 40% 左右,且 YGYSZ涂层具有较高的四方性。为改善La2Zr2O7 涂层的热导率,Gul等在该涂层中掺杂了稀土元素 Ce,发现Ce元素的掺杂对La2Zr2O7涂层的热导率影响很大。1574.15 K 时,La16Zr14Ce2O56 涂层的热导率约为0.80W/(m•K),远低于La2Zr2O7涂层(1.26W/(m•K))。可见,稀土元素掺杂有利于涂层性能的提高。为了更好地对比稀土掺杂涂层材料的性能优势,将它们的性能列入表1。由表1可以看出,不同稀土元素掺杂,涂层性能的改善程度也不相同。这可能是因为稀土元素之间存在离子半径、原子质量、电负性等差异。同时也发现,对于热障涂层材料,可通过掺杂适当稀土元素实现高温相稳定性、力学、热物理以及抗熔盐腐蚀等性能的改善,以获得高性能涂层。

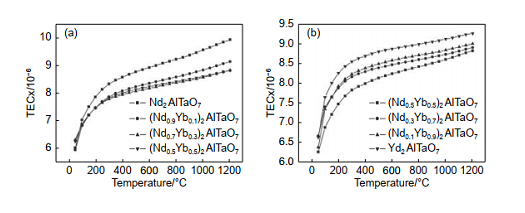

然而,稀土元素种类选择不当时,其掺杂涂层会出现性能恶化的现象。Zhang等研究了不同含量Yb2O3掺杂NdAlTaO7涂层的热膨胀系数变化,发现(Nd1-xYbx)2AlTaO7(x=0.1,0.3,0.5,0.7,0.9,1)涂层的热膨胀系数均低于未掺杂的NdAlTaO7涂层。上述热物理性能决定了涂层在高温燃气射流冲刷下的使用寿命,乃至涡轮叶片服役周期。因此对于稀土掺杂的热障涂层材料,首要关心的就是其热物理性能变化。

稀土掺杂对热障涂层性能的影响

热物理性能

热障涂层材料的重要功能之一就是降低高温环境中涡轮叶片基底的表面温度。隔热效果主要受涂层热导率、比热容、热扩散系数的影响,且三者关系密切,其中比热容决定高温下涂层吸收热量的能力,通过稀土掺杂,降低比热容系数,可改善涂层材料隔热效果。

2.1.1 比热容

2.1.2 热扩散系数

2.1.3 热导率

2.1.4 热膨胀系数

由于稀土元素掺杂可以在热障涂层材料的晶体结构中形成空位、原子排列乱序等缺陷结构,有利于晶格能(lattice energy,U)的提高和化学键强的降低,因此许多研究者利用稀土元素掺杂,使涂层材料的热膨胀系数提高,从而有效缓解涂层-基体的热不匹配,减少应力集中,延长其热循环寿命。Jiang 等在 ZrO2 涂层中共同掺杂稀土元素Ce、Gd,制备了16 mol%CeO2-4 mol%Gd2O3-ZrO2(16Ce–4Gd) 涂 层 。研究表明其热膨胀系数远高于4YSZ 涂层。1474.15 K 时,16Ce-4Gd、4YSZ 涂层的热膨胀系数分别是 1.16 × 10–5 K–1、1.06 × 10–5 K–1。Keyvani 等掺杂稀土元素 Gd,制备了(La1–xGdx)2Zr2O7(x = 0,0.2,1)涂层。研究发现在 774.15 ~1274.15 K 时,其热膨胀系数的大小关系为:(La0.8Gd0.2) 2Zr2O7 > Gd2Zr2O7 > La2Zr2O7。1274.15 K时,这三种涂层的热膨胀系数分别近似为 0.94 ×10–5 K–1、0.87 × 10–5 K–1、0.60 × 10–5 K–1。对比稀土元素,可以发现 Gd 的电负性为 1.2,大于 La(1.1)。在稀土元素 Gd 掺杂替代 La 的过程中,使得 IRE-O键强减弱,而且也形成局部原子乱序,有助于降低晶格能,从而提高涂层材料的热膨胀系数。

随后,Wang等选取电负性较大的稀土元素Sc进行掺杂,制备了 (Gd1-xScx)2Zr2O7(x = 0,0.025,0.05,0.075,0.1,0.2)涂层。结果表明(Gd1-xScx)2Zr2O7( x ≠ 0)涂层的热膨胀系数均高于未掺杂Sc 元素 的 Gd2Zr2O7 涂层 。当 x = 0.075 时,其 在299.15 ~ 1774.15 K 之间的平均热膨胀系数最大,为 1.16 × 10-5 K-1,而 Gd2Zr2O7 涂层的平均热膨胀系数为 1.11 × 10-5 K-1。结合其实验分析的结果,可以发现 x = 0.075 时,该涂层的晶格常数最大,原子间距最大 ,使得晶体能降至最低 。因此在x =0.075 时涂层的热膨胀系数最大。

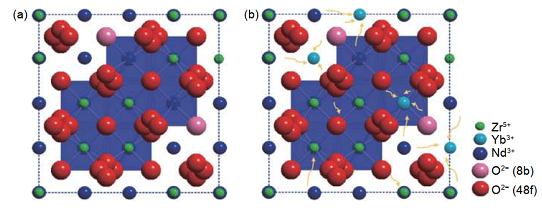

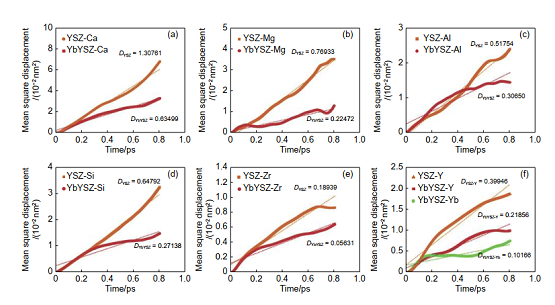

Zhang 等研究对比(Nd1-xYbx)2AlTaO7(x =0,0.1,0.3,0.5,0.7,0.9,1)涂层的热膨胀系数变化时,发现 x < 0.5 时,该涂层的热膨胀系数随 x 的增大而降低且变化程度逐渐变缓,x > 0.5 时,为相反趋势(图 2(a),(b))。其原因在于稀土元素 Yb 相对于 Nd 有着较小的离子半径、较大的电负性,引起晶格能增加和 IRE-O 键强降低。并在 x = 0.5 时,这种综合影响基本相互抵消,该涂层的热膨胀系数达到最低,1474.15K时,为 8.8×10-6K-1, 而Nd2AlTaO7 涂层 在 1474.15 K 时的热膨胀系数为9.9×10-6K-1。这说明电负性、离子半径较大的稀土元素掺杂有利于涂层热膨胀系数的提高。基于电负性、离子半径选择稀土元素掺杂,从而改善涂层的热膨胀系数。目前利用稀土元素掺杂实现涂层热膨胀系数显著提高的相关研究较少,而且,通过稀土元素掺杂同时降低化学键强和晶体能的研究仍需进一步深入。

稀土掺杂热障涂层可以改善材料热物理性能,更好地保证涡轮叶片的正常工作,但热障涂层处于复杂的高温工作环境中,对于应力集中、应变和裂纹较为敏感,且易受外来高速颗粒的撞击,诱发涂层过早开裂、剥落。如何改善涂层材料的力学性能成为当前研究工作者最为关注的一个热点方向。

2.2.1 硬度

掺杂稀土元素导致的晶粒细化可显著提高致密性,从而提升涂层硬度。Shu 等选取稀土元素 Gd、Ce 共同掺杂,制备了 GdNdZrCeO7、Nd2Ce2O7 涂层,研究发现这两种涂层的硬度值分别为5.37 GPa、6.61 GPa,而未掺杂的 Gd2Zr2O7 涂层仅为 5.10 GPa。对稀土掺杂后涂层材料的微观形貌 进 行 观 察 , 可 以 发 现 “ 双 峰 结 构 ( bimodal microstructure)” 的形成,致密性得以提高,且涂层中的晶粒趋于细化。为了对比晶粒大小、致密性对涂层硬度的影响,Guo 等进一步研究了不同含量(种类 )稀土元素掺杂制备的Gd2Zr2O7、( Gd0.94Yb0.06)2Zr2O7、(Gd0.925Sc0.075)2Zr2O7、(Gd0.865Sc0.075Yb0.06)2Zr2O7、(Gd0.8Sc0.1Yb0.1)2Zr2O7涂层的硬度,结果表明不同含量(种类)稀土元素掺杂,涂层材料的硬度值大小也不相同,其中最为致密、晶粒较为细小的(Gd0.94Yb0.06)2Zr2O7 涂层硬度值最大,为 6.82 GPa。而 Gd2Zr2O7 涂层的硬度值仅为6.75 GPa。

Matović等研究了不同 Sm2O3 掺杂量对Pr2Zr2O7 涂层硬度的影响,结果表明随着 Sm2O3 掺杂量的增加,其硬度值逐渐增大,且 Sm2Zr2O7 涂层的硬度值最大,为 9.9 GPa,远大于未掺杂的 Pr2Zr2O7 涂层(8.9 GPa)。Vojtko 等用等离子烧结的方法,制备了掺杂量分别为 14.9%Ce 和 18.0%Ce(质量分数)的 ZrO2 涂层,研究发现,稀土元素 Ce掺杂量过大会导致该涂层硬度的降低。 14.9%CeO2-ZrO2、 18.0%CeO2-ZrO2 涂 层 硬 度 值 分 别 为19 GPa、15 GPa 左右。同样,Schmitt 等也选取不同含量的稀土元素 Gd 掺杂 ZrO2 涂层,研究表明过量的稀土元素 Gd 降低了该涂层的硬度,其硬度低 于 未 掺 杂 的 ZrO2 涂 层 。31.58 mol%GdO1.5-ZrO2、50 mol%GdO1.5-ZrO2、ZrO2 涂层的硬度分别为 14.5 GPa、11.7 GPa、13.2 GPa。可见,稀土元素掺杂量的选取对涂层硬度的影响极大,而且过度掺杂会导致涂层硬度的下降。

如何解决稀土元素过量掺杂对涂层硬度不利的影响仍然是当前的研究难题,而且稀土过量掺杂对涂层硬度的影响机理也需进一步研究。当涂层表面由于硬度不足而产生裂纹时,除上述改善材料硬度的方法外,提升材料的断裂韧度可以阻碍裂纹进一步扩展,从而延缓涂层失效。

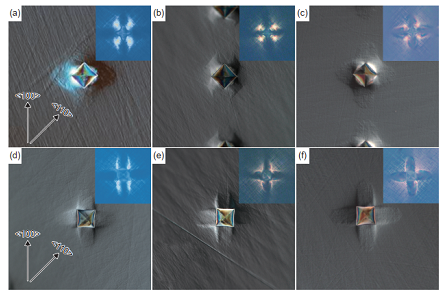

2.2.2 断裂韧度

Guo等选取稀土元素Sc掺杂,制备(RE0.9Sc0.1)2Zr2O7(RE = La,Nd,Sm,Gd,Dy,Er)涂层,研究了稀土元素 Sc 对不同 RE2Zr2O7 涂层断裂韧度的影响。研究发现稀土元素 Sc 掺杂大幅度地提高了 RE2Zr2O7 涂层的断裂韧度。(Gd0.9Sc0.1)2Zr2O7涂层的断裂韧度最大,约为 1.39 MPa•m1/2,且对于Gd2Zr2O7 涂层(约 0.82 MPa•m1/2),Sc 元素增韧效果最为明显,增幅高达 0.57 MPa•m1/2。这是由于Sc3+与 RE3+之间离子半径、原子质量的差异,Sc 元素掺杂形成晶格畸变或局部原子乱序,增大内聚能(cohesive energy),从而使断裂能增加。同时,10mol%Sc2O3 掺杂 Gd2Zr2O7 涂层,诱导相结构由烧绿石相向缺陷萤石相转变,这一过程吸收了部分断裂能,也引入了第二相。可见,稀土元素掺杂引入第二相可大幅度提高涂层的断裂韧度。

基于上述研究,Wu 等选择了更高含量的稀土元 素 Yb 掺 杂 Nd2Zr2O7 涂层 ,制得 (Nd1-xYbx)2Zr2O7(x = 0.0,0.2,0.4,0.6,0.8,1)涂层。研究发现随着 Yb 掺杂量 x 的增大,(Nd1-xYbx)2Zr2O7 涂层的断裂韧度逐渐增加。x = 0.4~0.6 时,该涂层相结构从烧绿石相向缺陷萤石相转变;x = 0.8 时,其断裂韧度最大,为 1.59 MPa•m1/2,Nd2Zr2O7 涂层的断裂韧度仅为 1.27 MPa•m1/2;x = 1 时,单一缺陷萤石相结构 Yb2Zr2O7 涂层的断裂韧度比 x = 0.8 时略低,约为 1.47 MPa•m1/2。其原因在于 Yb 元素完全替代 Nd,使得该涂层的晶体结构中原子排列趋向于有序化,从而降低了断裂能。以往的研究者只从晶格畸变的角度出发,选择稀土元素,以至涂层的增韧效果并不理想。因此,未来可利用特殊涂层材料(如 A2B2O7 型)的相变特性,诱导相变,引入第二相(尤其是韧性相)来最大可能地增韧涂层。而与增强韧性相反,过高的硬度会导致涂层材料的过脆,这已成为热障涂层材料最大的一个弱点,因此适当降低弹性模量有利于断裂韧度和抗热震能力的提高,是使其获得良好综合力学性能的根本途径之一。

2.2.3 弹性模量

为了降低涂层材料的弹性模量可以采用掺杂稀土元素的方式,对其进行改性。Kushwaha 等选取元素 La、Nd、Sm、Eu,分别制得了 La2Zr2O7、Nd2Zr2O7、Sm2Zr2O7 和 Eu2Zr2O7 涂层,研究发现所有掺杂的 ZrO2 涂层的块体模量均低于未掺杂的ZrO2 涂层。其中 Nd2Zr2O7 涂层的块体模量最低,仅为 131 GPa,而 ZrO2 涂层的块体模量高达 194GPa。Liu 等通过理论研究,对比分析了 ZrO2和 La2Zr2O7 涂层晶体结构,发现稀土元素 La 掺杂替代部分的 Zr,会有氧空位、点缺陷的形成,出现弹性常数下降,因而 La2Zr2O7 涂层的杨氏模量为214 GPa,远低于 ZrO2 涂层(540 GPa)。这说明稀土掺杂降低涂层弹性模量的效果明显。

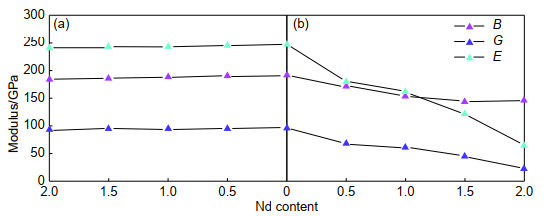

Zhao 等选择稀土元素 Nd 进行掺杂,构建了 Gd2-xNdxZr2O7、Gd2Zr2-xNdxO7( x = 0.0,0.5,1.0,1.5, 2.0) 。 通 过 模 拟 研 究 发 现 , Nd 掺 杂 替 代Gd2Zr2O7 涂层中部分的 Zr 时,其块体模量、剪切模量、杨氏模量有了很大的降低,x = 2 时,其块体模量、剪切模量和杨氏模量达到最小值,比未掺杂的Gd2Zr2O7 涂 层 分 别 下 降 了 近 24%、 77%、 74%(图 4)。随后,Zhao 等择取 Yb 为掺杂元素,系统性地研究了 Gd2-xYbxZr2O7(x = 0.0,0.5,1.0,1.5,2.0)涂层弹性模量的变化。研究发现 x < 2 时,该涂层的弹性模量均低于未掺杂的 Gd2Zr2O7 涂层;x = 0.5 时,其块体模量、剪切模量、杨氏模量值最低 , 分别为179.0 GPa、 88.9 GPa、 228.8 GPa。而Gd2Zr2O7 涂层的块体模量、剪切模量、杨氏模量值分别为191.8 GPa、96.2 GPa、243.7 GPa,Yb2Zr2O7涂层块体模量、剪切模量、杨氏模量值分别为206.5GPa、106.8 GPa、273.3 GPa。该作者又对比研究了Gd2Zr2O7 和 Yb2Zr2O7 涂层晶体结构的弹性常数,结 果 表 明 Yb2Zr2O7 晶 体 结 构 的 弹 性 常 数 ( C11、C12、C44)均大于 Gd2Zr2O7。因此 Yb 作为掺杂元素,降低 Gd2Zr2O7 涂层弹性模量的程度较低,而Gd 作为掺杂元素,大幅度降低了 Yb2Zr2O7 涂层的弹性模量。这些结果再次说明了稀土元素掺杂可有效降低涂层的弹性模量。未来可基于同种晶体结构,选择弹性常数较低的稀土元素进行掺杂,从而大幅度地降低涂层的弹性模量。

尽管热障涂层材料具有优异的力学性能与热物理性能,但在高温环境中,其易受熔融 CMAS 腐蚀的特性成为了极其致命的一个缺陷,而这一缺陷改善的根本途径在于提高其高温化学惰性和抑制熔融 CMAS 渗透的能力,其中,提高高温化学惰性有利于抑制热化学反应,从而提高涂层耐蚀性能。

2.3.1 高温化学惰性

高温下,Ca2+与 RE3+之间较强的亲和性是热障涂层与熔融 CMAS 发生化学反应的主要因素。因此,稀土元素的选择对涂层材料在熔融 CMAS 腐蚀 过 程 中 的 化 学 惰 性 有 决 定 性 作 用 。Duluard等研究了 Gd2Zr2O7 和 2ZrO2•Y2O3 涂层分别与CMAS 在不同温度下的热化学反应,认为 2ZrO2•Y2O3 涂层的化学惰性优于 Gd2Zr2O7 涂层,是因为在所有的测试温度下,2ZrO2•Y2O3 涂层中残余熔融 CMAS 的 CaO、 SiO2 含 量 均 高 于 Gd2Zr2O7 涂层。同时,扫描电子显微镜(SEM)分析结果表明,2ZrO2•Y2O3 涂层与熔融 CMAS 的反应速率低于Gd2Zr2O7 涂层,说明 2ZrO2•Y2O3 涂层相对于 Gd2Zr2O7 涂层有着更好的高温化学惰性。Perrudin 等进一步研究了不同稀土氧化物 RE2O3(RE = Nd,Sm,Gd,Dy,Yb)与熔融 CMAS 在高温下的相互作用,以揭示稀土元素对涂层化学惰性的影响机理。研究表明稀土元素随着离子半径的减小,其氧化物的离子场强逐渐增强,IRE-O 键强变强,不易发生断裂,Ca2+与 RE3+之间的亲和性也随之减弱。稀土元素 Y 的离子半径小于 Gd,故而 2ZrO2•Y2O3 涂层的高温化学惰性较好。

但是上述研究基于选择离子半径较小的稀土元素进行掺杂,以提高涂层的高温化学惰性,而稀土元素的掺杂量是否也会对涂层的高温化学惰性产生影响以及影响效果多大,仍缺乏相关的实验研究和理论研究,需要进一步的探索。

对于未达到熔点的 CMAS 会以颗粒形态撞击涂层表面以及堵塞气孔,一旦超过熔点后,熔融状态的 CMAS 会逐步填充涂层裂纹,渗入涂层内部,造成涂层失效。因此,除提高化学惰性外,还需对抗 CMAS 渗透能力做出必要分析。

2.3.2 熔融 CMAS 渗透能力

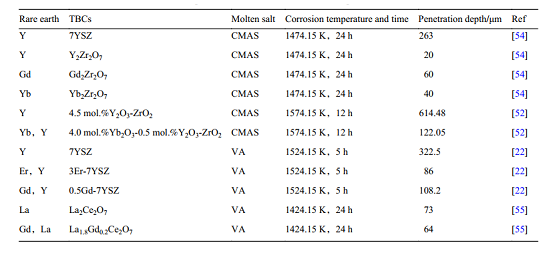

由表 2 可见,多元稀土元素,可有效提高涂层的抗熔 融 CMAS 渗透能力。Wu 等选 择 Y 和Ta 元素共同掺杂,制备了 Zr0.66Y0.17Ta0.17O2(ZYTO)涂层,研究了 ZYTO 和 17YSZ(17 mol%Y2O3-ZrO2)两种涂层在 1574.15 K 下,熔融 CMAS 的渗透能力。结果表明熔融 CMAS 腐蚀 100 h 后的 ZYTO 涂层,CMAS 腐蚀深度为 80 μm,而 CMAS 腐蚀仅 50 h后的 17YSZ 涂层,CMAS 腐蚀深度已接近 700 μm。这是因为 ZYTO 涂层中稀土元素 Y 较低的晶界偏析速率,使涂层晶界在熔融 CMAS 中溶解程度大大降低。可见,抑制涂层中稀土元素偏析,是提高涂层抗熔融 CMAS 渗透能力的关键。此外,由表 2可知,在涂层中掺杂的稀土元素种类、掺杂量不同,抗熔融 CMAS 渗透能力的改善程度也不同。最为明显的是 在 ZrO2 涂层中分别掺杂稀土元 素 Y、Gd 和 Yb,获得 RE2Zr2O7(RE=Y,Gd,Yb)、7YSZ涂层。这四种涂层的抗熔融 CMAS 渗透的能力差别很大。这种差异可能是源于稀土元素流失程度的不同,也可能源于高熔点、高致密腐蚀产物(如磷灰石相、钙长石相)的形成量不同。多数研究者选择离子半径较小,且与元素 Ca(0.1 nm)离子半径相差较大的稀土元素掺杂涂层,主要是考虑在减少涂层中稀土元素流失量的同时,也尽可能的增加高熔点、高致密性腐蚀产物的形成量。高温下,在熔融 CMAS 腐蚀涂层的过程中,由于涂层中稀土元素的流失量减少,晶体结构的畸变程度也随之降低,有利于抑制熔融 CMAS 渗透。同时,考虑到稀土元素的离子半径与元素 Ca 的离子半径相差较小时,会出现部分的 Ca 被 RE 代替,形成(Ca2RE2)RE6(SiO4)6O2 型磷灰石相,不利于熔融 CMAS 中元素 Al 含量的累积,也不利于钙长石相(CaAl2Si2O8)的自结晶形核。

通过上述分析,稀土掺杂可以一定程度上提高涂层抗 CMAS 能力以及化学惰性,在热物理性能与力学性能提高的辅助下,掺杂的涂层不仅能够满足下一代高性能航空发动机的技术要求,同时对于未来新型热障涂层的进一步改性提供可行性参考。

表 2 熔融 CMAS(VA)在稀土元素掺杂制备的热障涂层中的渗透深度

热障涂层因可以显著降低发动机叶片表面温度而具有重要经济价值和战略地位。目前已经广泛投入使用的 YSZ 面对发动机推重比的进一步提高和工作环境温度的进一步上升,已无法满足新一代航空发动机的技术要求。通过掺杂一定量的稀土元素可明显提升和改善涂层的热物理性能、力学性能、化学惰性和抗 CMAS 腐蚀性。近年来,新型高性能热障涂层的研制工作在稀土掺杂方面取得了阶段性突破,在部分性能测试上表现优异。本文就稀土掺杂热障涂层目前存在的问题和未来可以探索的方向进行归纳总结:

(1)目前相关研究大多集中于掺杂改性的效果上,对于稀土元素选取依据的研究较少,而其在稀土掺杂涂层的性能中起着至关重要作用。因此明确稀土元素的选取依据,对提升涂层性能意义重大。文章来源与:CTSA热喷涂技术平台