工艺参数对大气等离子喷涂 C276-Ni60 涂层性能的影响

摘要:本文采用大气等离子喷涂(Atmospheric Plasma Spraying, APS) 技术在基体 QT500 上制备 C276-Ni60 耐蚀防护涂层。基于正交实验方法研究了 APS 工艺参数主气流量、喷涂功率和枪距对 C276-Ni60 涂层结合强度、孔隙率和显微硬度的影响,应用极差和方差方法分析实验结果,并观察分析涂层的微观组织和物相组成,得到了优化的工艺数, 测量 QT500 基体和工艺优化后 C276-Ni60 涂层的电化学性能。实验结果表明,APS工艺参数对涂层综合评分的影响主次顺序为:枪距 - 功率 - 主气。最优的工艺参数为:主气为 35 L/min、功率为 33 kW、枪距为 100 mm。C276-Ni60 涂层的主要物相为 γ 相的 Ni-Cr-Co-Mo,涂层的耐蚀性能优于基体。

关键词:大气等离子喷涂;C276-Ni60 涂层;正交试验;工艺参数;

引言

本文通过 C276 合金和 Ni60 自熔合金粉末的成分设计,利用 APS 技术制备 C276-Ni60 涂层,通过极差和方差法对 APS 主要工艺参数主气、功率和枪距进行优化, 得出三因素对涂层性能影响的主次顺序以及优化的工艺方案。同时,利用电化学实验测量 QT500 基体和优化后喷涂工艺参数制备的 C276-Ni60 涂层在中性溶液 100 mlH2O+3.5 g NaCl 中的极化曲线以及阻抗图谱,对比分析涂层的耐蚀性能。

实验材料和方法

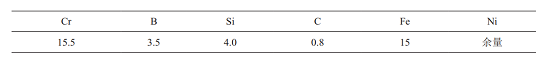

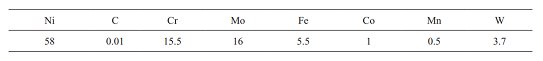

图 1 粉末的微观组织结构:(a) 低倍;(b) 高倍

1实验方法

试样基材为球墨铸铁 QT500,试样尺寸为 15mm× 15 mm× 5 mm,首先用丙酮除油,进行超声波清洗,再经过60 目的棕刚玉进行喷砂处理,压缩空气压力为 0.6~0.8 MPa。大气等离子喷涂设备使用的是北京航天振邦精密机械有限公司的 ZB-80X 喷涂系统,喷枪型号为 F4 型。

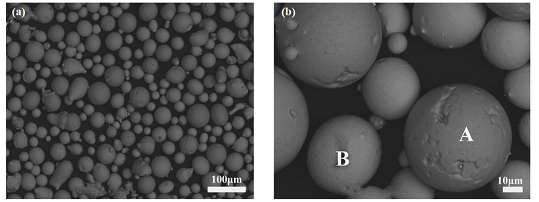

表 3 等离子喷涂正交实验表

1组织和性能表征

涂层的微观组织结构通过型号为 JSM-6510LV的扫描电子显微镜来观察和分析。利用 HV-1000显微硬度计测量涂层的硬度,其测量载荷为 200gf,加载时间为 15 s,每组样品在不同的位置上测试 12 次,取平均值进行分析。按照 GB/T 8642-2002 制备 φ 25× 50 mm 的拉伸试样,利用 WDW-50 万能试验机测量涂层的结合强度,拉伸速度为2 mm/min,记录拉伸试样断裂时的最大结合强度,实验测试两次然后取平均值进行分析。涂层的孔隙率利用在扫描电子显微镜 500 倍下截取的 10张图像,通过 Image J 图像分析软件来计算出每张图像的孔隙率,取平均值进行分析。C276-Ni60涂层和基体 QT500 的耐蚀性通过 CHI660E 工作站在 3.5 g NaCl+100 ml H2O 腐蚀液中测量的极化曲线、阻抗谱以及拟合的数据来表征。

实验结果和分析

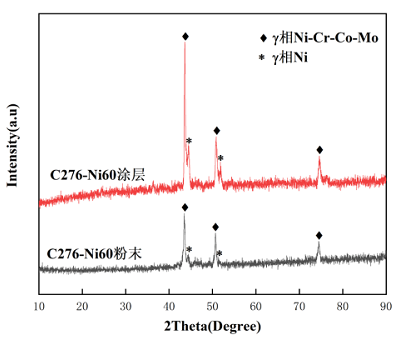

2.粉末和涂层的物相分析

C276-Ni60 粉末和涂层的 XRD 图谱如图 2 所示, 结合表 1 和表 2 喷涂粉末的成分可以表明,C276-Ni60 粉末和涂层的主要物相为 γ 相的 Ni-Cr-Co-Mo, 这表明等离子焰流的温度并没有明显改变 C276-Ni60 粉末的相组成。涂层和粉末实际都是以镍基为主的 γ 相,这可能是由于喷涂的合金粉末中 Ni60 占比较低,未检测到明显的不同相。同时喷涂的粉末中拥有含量较高的 Cr 和 Mo 元素,因此主要物相为 γ 相的镍基合金的涂层抗腐蚀性较强。

图 2 涂层的 XRD 图谱

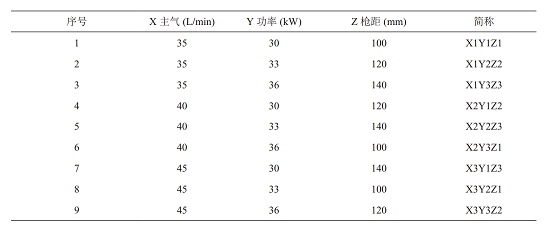

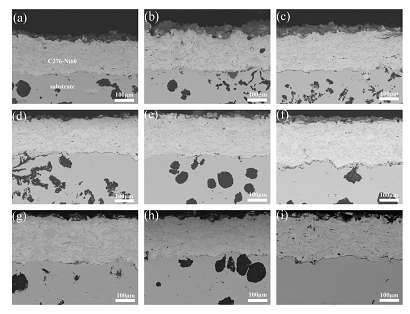

2涂层的微观组织结构

9 种不同 APS 工艺参数制备的 C276-Ni60 涂层微观组织结构如图 3 所示。从图 3 中可以看出,基体和涂层结合的结合面处形成的是不规则的交错咬合,其结合方式为机械结合。此外,涂层中还存在着少量不同大小、形状的孔洞及未熔粉末颗粒。

图 3 涂层的微观组织结构:(a) X1Y1Z1; (b) X1Y2Z2; (c) X1Y3Z3; (d) X2Y1Z3; (e) X2Y2Z3; (f) X2Y3Z1; (g) X3Y1Z3; (h) X3Y2Z1; (i) X3Y3Z2

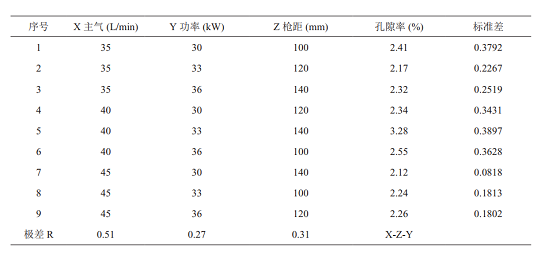

2涂层的孔隙率

正交实验制备的涂层孔隙率及其标准差如表4所示,5号工艺涂层的孔隙率最大,数值为3.28%;7 号工艺涂层的孔隙率最小,数值为 2.12%。

表 4 正交实验的孔隙率极差分析结果

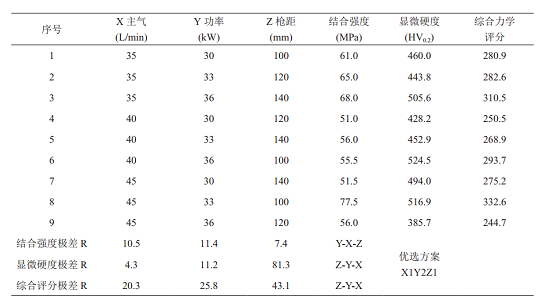

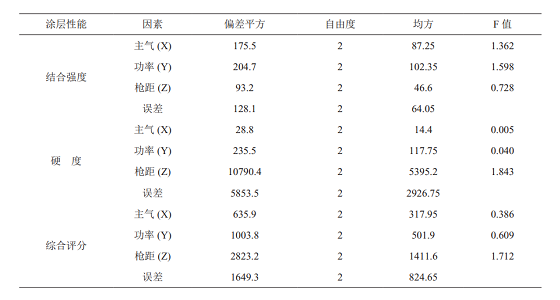

2正交实验分析

影响涂层质量的力学性能指标主要包括结合强度和显微硬度。表 5 为不同工艺 C276-Ni60 涂层的结合强度和显微硬度,采用极差法来分析,涂层的力学性能通过计算综合加权评分的方法来评价。根据极差的大小,可以判断出各个因素对涂层力学性能影响的主次顺序,极差越大,则说明该因素对性能的影响越大。另根据方差法可以定量分析各个因素对涂层质量的影响程度,弥补直观分析的不足,并通过 F 值来检验。

综合加权平均公式如下:

式中:aij 代表加权系数,表示各项指标在加权评分中所占的比重,bij 代表试验指标值,下标 i、j 表示第 i 组试验的第 j 个指标值。

两个力学性能指标的变化范围 Kj( 最大值与最小值的差) 为:

K1=77.5-51=26.5 MPa,K2=524.5-385.7= 138.8 HV0.2

其中:K1 表示结合强度,最大值 77.5 MPa是 8 号工艺的结合强度,最小值 51 MPa 是 4 号工艺的结合强度。K2 表示显微硬度,最大值 524.5HV0.2 是 6 号工艺的显微硬度,385.7 HV0.2 是 9 号工艺的显微硬度。

设定涂层力学性能的综合评分满分 100 分,其中结合强度和显微硬度各 50 分。加权系数 ai1和 bi2 计算分别为:

ai1=50/K1=50/26.5=1.89,bi2= 50/K2= 50/138.8=0.36

因此综合评分 Yi 的计算公式为:Yi=1.89×bi1+ 0.36× bi2。经计算所得综合评分以及极差分析结果如表 5 所示,方差分析结果见表 6。

分析表 4 中的极差分析结果可以知道,APS工艺参数对涂层孔隙率的影响顺序为主气 - 枪距 -功率。其中,主气对孔隙率的影响最大,枪距次之,功率的影响最小。

分析表 5 中各个参考指标以及综合评分的极差结果可以知道:大气等离子喷涂工艺参数主气、功率和枪距对结合强度影响的主次顺序为功率 -主气 - 枪距;对显微硬度影响的主次顺序为枪距 -功率 - 主气;对综合评分影响的主次顺序为枪距 -功率 - 主气。因此,喷涂的枪距对涂层综合评分的影响最大,功率次之,主气的影响最小。

表 5 正交实验极差分析结果

表 6 正交实验方差分析结果

随着枪距的的增大,涂层的孔隙率和综合力学性能评分均先减小后增大。枪距主要影响加热到熔融状态下的粉末颗粒喷溅到基体表面形成涂层这个过程的时间、喷溅速度和最后熔融颗粒的冷却过程。当枪距相对较大时,粉末颗粒喷溅到基体表面的温度和速度都会相应降低,导致部分粉末颗粒无法沉积,导致孔隙率相对增大,如5 号工艺,枪距增大到 140 mm 时,孔隙率也增加到最大 3.28 %,这一点和图 3(e) 的涂层微观组织相互验证。而当枪距相对较小时,粉末颗粒喷溅到基体表面的温度和速度都会相应升高,导致涂层各个叠层之间粘结不良,孔隙率增大,如 6号工艺,枪距减小到 100 mm 时,孔隙率为 2.55%。

随着喷涂功率的增大,涂层的孔隙率和综合力学性能评分先增大后减小。适当增大喷涂功率,等离子射流温度也会随之增大,从而使喷涂粉末颗粒熔化的更充分。喷涂功率过大,则等离子射流温度过高,粉末颗粒会严重过热,不利于涂层叠层以及和基体之间的粘结,从喷涂功率为 36kW 的图 3 (f) 中可以看到,涂层和基体的结合面处较为粗糙,相对其它喷涂功率小的涂层,结合的也不严密,从而导致涂层孔隙率增大,如 6 号工艺的功率增大到 36 kW 时,孔隙率为 2.55%。同时,工件过热严重,会导致涂层和基体之间的结合强度降低,从 9 号工艺的微观组织图 3(i) 可以看到涂层和基体之间有较为明显的分界线,其功率增大到 36 kW 时,涂层的力学性能综合评分最低,仅为 244.7。而喷涂功率相对较小时,则等离子射流温度相应降低,粉末颗粒不能充分熔化,其涂层的微观组织中还包含部分未融的粉末颗粒,导致涂层的沉积效率降低, 孔隙率相应增大,如1 号工艺,功率减小到 30 kW 时,孔隙率相应增大到 2.41%。

随着主气的增大,涂层的孔隙率先增大后减小,综合力学性能评分先减小后增大。主气流量主要影响等离子射流的温度和流速,从而影响涂层的力学性能和孔隙率。增大主气流量,等离子射流的温度降低,流速升高,粉末颗粒在等离子射流中停留时间比较短,颗粒熔化不充分,从而导致涂层的综合力学性能降低,孔隙率升高。如 2 号工艺:主气流量为 35 L/min,孔隙率为 2.17%,力学性能综合评分为 282.6;5 号工艺:主气流量为 40 L/min,孔隙率为 3.28 %,力学性能综合评分为 268.9。由此可见,主气从 35 L/min 增大 40 L/min 时,涂层孔隙率升高,综合力学性能降低。

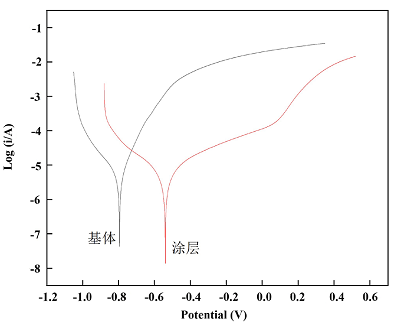

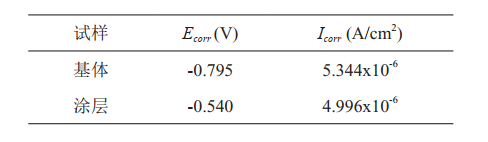

2.5.1 涂层和基体的极化曲线

图 4 是在室温条件下测量优化后工艺参数制备的 C276-Ni60 涂层和 QT500 基体得出的极化曲线,涂层和基体的腐蚀电流密度以及腐蚀电位通过对极化曲线进行拟合和计算得出,如表 7 所示。观察图 4 中涂层的极化曲线可以发现,在阳极区大致区间 -0.54 至 -0.4 内,随着电位增大,电流密度也随之快速增大;在 -0.4 至 0.1 这个区间里面,电流密度随着电压的增大也有所增大,但是变化十分缓慢,即钝化区域。钝化区域是因为在电化学腐蚀过程中试样表面产生了钝化膜,该涂层是由 C276 和 Ni60 机械混合粉末制备的,C276 和 Ni60 涂层中 Cr 的含量均比较高,达到了 15%~17%,因此有助于在涂层表面生成致密的Cr2O3 钝化膜,从而保护试样不被腐蚀。当电压大于 0.1V 时,钝化膜被击穿,因此电流密度继续随之快速增大。同样,对比观察基体的极化曲线可以知道,其阳极区电流密度随着电位的增大快速变化,没有产生钝化区间,即在基体表面没有产生钝化膜,无法保护基体表面。极化曲线得出的腐蚀电流密度反应的是腐蚀的快慢,腐蚀电位代表的是反应的一个趋势,表 7 中 C276-Ni60 涂层的腐蚀电流密度要小于基体,同时腐蚀电位要高于基体,因此可以说明 C276-Ni60 涂层在 3.5 g NaCl+100 ml H2O 腐蚀液的耐蚀性能要优于基体。

图 4 涂层和基体的极化曲线

表 7 涂层和基体的腐蚀数据

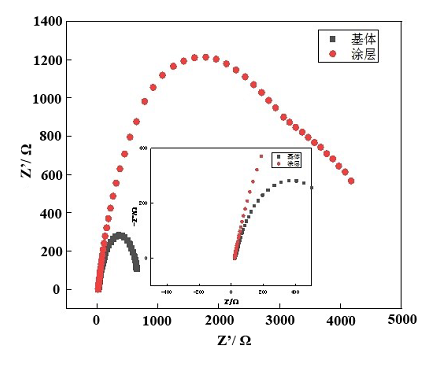

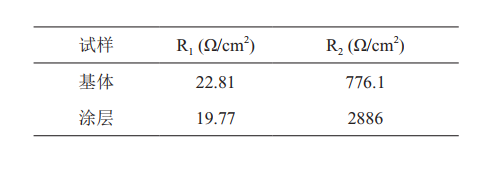

2.5.2 涂层和基体的阻抗谱

表 8 阻抗谱拟合数据

结论

(1)C276-Ni60 粉末和等离子喷涂涂层的主要物相为 γ 相的 Ni-Cr-Co-Mo,涂层和基体之间的结合方式为机械结合。

(2)大气等离子喷涂工艺参数主气、功率和枪距对涂层孔隙率的影响顺序为主气 - 枪距 - 功率,随着主气的增大,涂层的孔隙率呈现先增大后减小的趋势;对综合力学性能评分影响的主次顺序为枪距 - 功率 - 主气,随着枪距的增大,涂层的综合力学性能呈现先减小后增大的趋势。优化后的 APS 工艺参数为枪距 100 mm,功率 33 kW,主气 35 L/min。