特约稿

《热喷涂技术》2018年第四期

3 热喷涂材料现状与挑战

热喷涂涂层性能的最大潜能取决于热喷涂材 料自身性能及其组织结构特征,因此,具有不同 成分与结构的喷涂材料的研发是制备满足不同服 役应用要求涂层的物质基础。影响涂层性能的粉 末参数主要有:成分、取决于制备方法的结构与 形貌、粉末粒度。尽管适合于特殊环境的新型热 喷涂材料不断出现,但基于迄今的开发与应用, 已经形成了几类重要热喷涂材料:金属线材,Ni 基与 Co 基合金粉末,MCrAlY 粉末,硬质金属 粉末,金属陶瓷硬质合金粉末、陶瓷粉末、复合 粉末,自熔合金粉末等,国外厂商基本可以提供常规喷涂材料。

国内粉末生产厂家由于生产工艺 水平的不断提高,和粉末粒度管理水平的上升, 大部分常用金属粉末与 Co 基 WC 硬质合金粉末 的质量明显提高,基本可以替代进口粉末。由于 涂层服役环境的复杂性,需要针对具体服役条件 通过对基础材料体系合金化进行材料设计而发展 一些特殊粉末,如耐更高温度的热障涂层材料、 含氧量较低的小尺度金属合金粉末(面向冷喷涂 与增材制造)、面向功能涂层制备的高纯陶瓷粉末。

冷喷涂经过近 20 年的研究,已经具备了应 用的基础,但是由于冷喷涂高效沉积对金属粉末 具有特殊的要求,包括颗粒尺寸小,粒度范围小、 且粉末含氧量低,而国内尚没有适用于冷喷涂的 粒径小于 50μm 的商用金属粉末,特别是钛合 金与镍基高温合金粉末。针对冷喷涂,需要开发 的粉末包括高性能金属陶瓷(如纳米结构 WCCo)粉末的设计与制造、真空冷喷涂亚微米陶瓷 粉末的制造工艺、以及其他纳米结构与非晶结构 粉末等。

其次,随着液料热喷涂与 PS-PVD 快速 发展,针对这类方法所需要的液料与特殊结构的 粉末的研究开发也将是热喷涂材料领域挑战性的 问题。 由于热喷涂工艺的特点,涂层中存在一定量 的孔隙,而且沉积粒子之间仅存部分有限的结 合,使得涂层在承载力学载荷下服役时表现出使 用性能显著低于同类铸态块体,而且在腐蚀环境 下腐蚀介质将通过孔隙达到涂层与基体界面发生 腐蚀,最终导致涂层过早失效。

针对这一特征, 在上世纪 50 年代研发了自熔合金涂层材料,使 得涂层经过火焰重熔处理后可以获得与铁基合金 基体形成冶金结合的、致密的、具有优异耐腐蚀 与耐磨损性能的 Ni 基、Fe 基与 Co 基涂层,满 足许多重要场合的应用。然而,重熔处理需要将 涂层加热至超过 1000oC 的高温,许多场合因不 允许加热或变形、以及结构尺寸问题无法使涂层 通过重熔后应用。Ni-Al 复合粉末具有基于其加 热后的放热反应提升温度可增强与基体冶金结合 的自粘结效应,高熔点 Mo 与 W 等粉末粒子在 完全熔化状态下喷射向铁基或镍基合金基体表面上时,也因在铺展过程中熔化基体表面而呈现冶 金粘结效应。

因此,如何设计制备在喷涂粒子沉 积过程中即可形成冶金结合的具有自粘结效应的 粉末、以及可制备沉积态下腐蚀介质不渗透的致 密涂层用粉末,将是未来金属粉末制造的挑战之 一。近期西安交大发明了难熔金属包覆镍基或铁 基粉末的复合粉末设计方法,通过等离子喷涂产 生超高温熔滴,在随后的碰撞铺展过程中,引起 基体或同类材料涂层表面的微熔而形成显著的冶 金结合,实现粘结与自粘结效应,采用气罩等离 子喷涂制备了类块体致密的高结合强度合金涂层 [34,35]。这意味着通过材料设计并结合工艺控制, 有望实现迄今尚未突破的粒子间充分结合的致密 涂层的制备。

如何赋予粉末在大气气氛中具有自 去氧化物清洁效应,制备纯净的金属合金涂层, 是粉末设计与制备的另一挑战性问题。 热障涂层系列材料的开发面临着巨大的机 遇。包括具有优越耐腐蚀抗氧化性能、分别面向 LPPS、HVOF、冷喷涂的 MCrAlY 材料与 NiAl 基粉末,高纯度具有抗烧结性能的 6-8wt%Y2O3 稳定 ZrO2(8YSZ)粉末,面向下一代 TBC 的耐 高温稀土氧化物陶瓷材料,如晶体结构稳定的稀 土氧化物La2Zr2O7、Gd2Zr2O7、掺杂改性YSZ等。 这一类材料随着两机的开发与应用,未来将产生 巨大需求。

除 YSZ 外,其他性能稳定的热障陶 瓷涂层材料,尚难以找到给国内涂层制备单位供 应用于生产的耐高温陶瓷粉末,而国外供应商目 前并不对国内提供面向下一代TBC的涂层材料。 针对半导体生产设备需求,对高纯 Y2O3 粉末需 求也将不断增加。

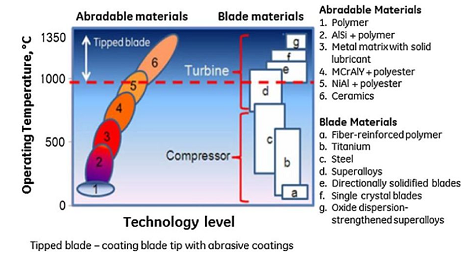

图 13 与叶片材料对应的满足不同温域的可磨耗封严涂层材料要求[36]

Fig 13 Requirements for abradable coating materials on different blade tips operating in different temperature ranges [36]

针对面向燃气轮机封严的高孔隙率涂层制 备,如图 13 所示 [36],为满足压气机到高温透平 不同温域的运行要求,需要一系列可磨耗封严涂 层材料。而如何结合适用于相应材料的工艺控制 制备满足可磨耗需求的孔隙率大于 50%、且满足 耐冲刷与冲蚀要求的金属合金与陶瓷涂层也将面 临巨大的挑战。

开发具有自粘结与环境自强化效应的热喷涂 智能涂层材料也将具有挑战性。Al 包 Ni 尽管通 过金属间化合物的生成焓可呈现一定的自粘结效应,但其效果有待进一步开发。针对服役环境, 开发在对应环境下具有环境服役条件强化效应的 材料也将具有重要意义,如近年来的研究表明, 适用于高温磨损的金属间化合物材料、基于服役 环境可调控钝化膜结构的耐腐蚀智能涂层材料、 满足宽温域的自润滑减摩复合涂层材料、具有长 效超疏水耐腐蚀耐结霜结冰涂层材料等的开发, 将有助于进一步拓展热喷涂技术的应用领域。

4 热喷涂工艺技术研究与应用现状及进展

热喷涂加工服务为高附加价值的加工技术, 如图 2 所示,取决于热喷涂工艺技术水平的热喷 涂加工产值接近整个热喷涂市场的 77%,因此, 根据不同服役要求确立相应的热喷涂技术是推动 热喷涂技术应用的基础。热喷涂的应用主要提供 耐磨损、耐腐蚀、耐高温与隔热等材料保护延寿 功能、与基于材料自身物理化学性能的功能,而 这些功能都是基于热喷涂材料并结合特殊的组织 结构特征实现的,以下以主要使用性能与领域分 别说明技术现状与面临的主要问题。

4.1 热喷涂工艺技术应用的关键问题

热喷涂涂层是通过一定速度的半熔或完全熔 融粒子依次碰撞基体、通过沿表面横向流动变形 与快速冷却凝固等基本过程在表面依次不断堆积 而形成的。针对一定的材料,通过热源加热与加 速形成的粒子在碰撞基体前的基本参数有温度、速度、颗粒尺寸与化学成分,这些参数的监控 是确保涂层具有组织与性能一致性的基础。为保 证涂层具有足够的结合强度,首先需要进行保持 基体表面清洁与一定粗糙度的预处理。

通常通过 喷砂粗化处理使涂层与基体间形成良好的机械结 合,为此,喷涂粒子通常碰撞在较高粗糙度的表 面,尽管较高速度的碰撞可提高铺展熔融粒子的 变形能力而填充粗糙表面的低凹区域,但不完全 的填充以及遮挡效应不可避免残留一定的孔隙。

而另一方面,粒子碰撞沉积的暂短过程中经历的 急速冷却不能使液态熔融粒子与已凝固的粒子充 分润湿而在界面形成完全结合,层叠粒子间存在 大量未结合界面。涂层孔隙率取决于喷涂方法与 工艺参数,大幅度提高粒子速度可显著降低涂层 的孔隙率,但粒子间化学或冶金结合通常有限, 对于等离子喷涂陶瓷涂层的系统研究表明,平均 结合率小于表观粒子间面积的三分之一 [37],而 试验与理论建模研究表明涂层的力学与热学及电 学性能均受控于粒子层间的结合状态 [38]。因此, 基于涂层性能与界面结合之间关系反推其他类传 统工艺制备的热喷涂涂层的粒子间结合率也与等 离子喷涂陶瓷涂层相当。

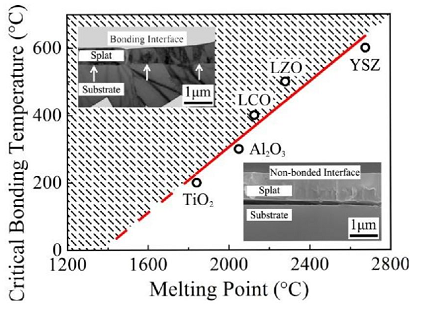

图 14 熔融陶瓷粒子铺展中与同类材料基体形成充分结合的

临界结合温度与材料熔点的关系[39]

Fig 14 The relationship between the critical bonding

temperature for molten ceramic droplets to form bonding during spreading and melting point of spray material [39]

热喷涂涂层呈现与其他加工方法得到的材料 完全不同的上述层状组织结构特征,赋予了涂层 独特的性能特征。由于基于孔隙结构的调控可以 满足各种苛刻的服役需求,可以认为热喷涂涂层 技术的有效应用依赖于涂层孔隙缺陷的控制。如 界面结合有限的多孔层状结构特征赋予了陶瓷涂 层较低的热导率与较高的热应变缓和能力,使得 等离子喷涂陶瓷作为热障涂层得到了广泛应用, 又如在存在液态润滑剂的条件下一定量的孔隙因 可存储润滑剂而具有减摩作用;作为人工骨植入 体表面涂层,增加孔隙率可改善人体骨的生长特 性及人体组织与植入体的结合特性。

另一方面, 这一结构特征又使得涂层表现出较低的力学性 能,如强度、弹性模量、断裂韧性等均为铸态块 体的 1/10~1/3 水平,在需要承载较高载荷的应用 场合(如高应力磨损服役状态),如何使涂层满 足高性能服役要求成为确立工艺技术的挑战。又 如,在耐腐蚀环境,腐蚀介质将沿孔隙达到涂层/ 基体界面发生腐蚀而致使涂层脱落失去保护作 用,因此,耐腐蚀材料涂层在应用时都需要进行 必要的封孔处理,或进行重熔处理,而另一方面, 如何在喷涂态即可达到腐蚀介质不渗入的致密涂 层制备或结构控制又是热喷涂技术面临的重要挑 战。

针对具有沉积粒子层间结合有限的多孔层状 结构特征,近期研究表明,通过工艺控制与材料 设计可实现碰撞陶瓷液态熔融粒子与已沉积粒子 之间的结合的控制 [39],如图 14 所示,针对一定 熔点的材料,根据图 14 给出的临界结合温度, 当在沉积温度大于临界温度的条件下喷涂涂层 时,沉积的粒子层间将形成充分的结合,从而显 著改善由粒子间结合控制的诸多涂层性能。为基 于这一结果改善粒子间结合,简单将基体预热至 临界温度以上是一种简便的方法,但对于大工件 将难以实现,而采用合理的热输入快速加热方法, 只要实现在熔融粒子束流达到基体表面前使表面 温度,即沉积温度达到临界温度,即可实现充分 结合的效应,因此,针对熔点较高的陶瓷材料, 如何通过工艺方法的发展确保临界条件的实现也 将是挑战性技术问题。

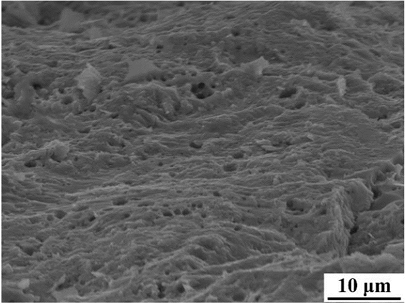

另一方面,依据图 14 所 示结果,当材料的熔点低于约 1500℃时,其临 界温度将降至室温以下,这意味着可以在室温喷 涂沉积粒子间充分结合的陶瓷涂层。采用熔点约 为 1370℃的钛酸钾制备的陶瓷涂层的断裂面形 貌如图 15 所示 [40],因粒子间结合充分而呈现与 传统陶瓷涂层的层状结构完全不同的特征,反而 与烧结致密陶瓷块材相同,该结果对推动陶瓷涂 层应用的发展、拓展陶瓷涂层新的应用领域具有 重要意义。

图 15 等离子喷涂碳酸钾涂层的断裂面形貌 [40]

Fig.15 Cross-sectional morphology of fractured potassium titanate coating plasma-sprayed at ambient atmosphere at room temperature [40]

因此,热喷涂涂层技术应用所面临的关键问 题是:针对特定的服役条件所要求的服役性能, 需要通过喷涂材料与方法的选择,且通过工艺优 化制备具有满足服役要求的组织结构与性能的涂 层。针对传统热喷涂应用领域,主要面临的问题 包括进一步提高涂层性能与长寿命要求的挑战, 其次,基于战略材料短缺与价格上升以及调控政 策引起的低成本压力的挑战。以下将简述几个典 型领域热喷涂技术所面临的挑战。

4.2 主要涂层应用领域与挑战及机遇

4.2.1 耐磨损涂层的现状与机遇

统计表明磨损与腐蚀造成的损失,在发达国 家约占该国家 GDP 的 3%-5%,而发展中国家则 高达至 10%,由此引起零部件在加工与生产中性 能下降、最终失效。热喷涂技术一直作为有效减 磨与防腐蚀技术的最重要方法得到应用。

作为耐磨涂层技术,从自熔合金涂层、Co 基 WC 硬质合 金涂层到氧化物陶瓷涂层,都已获得广泛应用。 然而应该周知,除自熔合金以外,其他材料的喷 涂态涂层,其耐磨损性能都低于同成分的铸造块 体材料,而且涂层的耐磨损性能随载荷的大小会 发生显著的变化 [41]。如 HVOF 镍青铜涂层的耐冲 蚀性能在小能量冲蚀下基本与铸造块体相当,但 在高能量冲蚀下冲蚀速度则超过块体的 3 倍 [42]。

因此,研究开发高性能耐磨涂层制备技术提升涂 层耐磨损性能的空间依然很大。由于热喷涂涂层 具有与其他加工方法制备的材料完全不同的组织 结构特征,如前所述呈现界面有限结合的多孔层 状结构,扁平粒子具有独特的快速冷却凝固而引 起的细晶组织,这使得在低应力磨损条件下沉积 颗粒自身的特性影响涂层的耐磨性,而粒子之间 的结合状态对涂层的磨损影响不大,但在高应力 磨损条件下,磨损过程中因界面有限结合引起的 粒子整体脱落带来的材料损失影响将随应力水平 的增加而严重。

然而,对于这一与块体材料不同 的载荷磨损效应问题迄今并没有得到重视,使得 耐磨涂层的设计与寿命预测缺乏系统的数据。由 于涂层的耐磨损性是磨损方式、磨损服役条件、 涂层成分与组织、涂层性能及其交互作用的复杂 函数,特别是粒子脱落引起的增磨效应,使得磨 损分析复杂化,众多文献报道的解释甚至存在矛 盾 [43,44]。

针对热喷涂耐磨涂层的研究得到一致认 可的共识主要有以下几个方面。

1) 与铸态块体相比,涂层的耐磨损性表现出 更显著的载荷依赖性,即在小载荷下耐磨性能表 现出类似块体的行为,而当载荷超过某一值时, 由于受粒子界面结合的影响使磨损量显著增加为 块体的数倍。

2) 喷涂中脱碳有限的 HVOF 致密 Co 基 WC 涂层表现出优异的耐磨性能,在低应力载荷下耐 磨损性能随 WC 颗粒尺寸的减小而增加,但 WC 颗粒尺寸受粘结相熔化后的溶解脱碳的限制,难 以显著减小,即使低温的 HVAF 可使用的最小 WC 不小于 0.5μm,因此,纳米 WC-Co 硬质合 金涂层的潜力尚未通过热喷涂发挥。高应力载荷 下 WC 基涂层的磨损速度显著高于同类硬质合金块材,通过高温热处理愈合粒子界面防止源于沿 界面开裂脱落可提高耐磨性,但脆性相的出现又 使得裂纹易沿粒子界面扩展 [45,46]。

3) 涂层耐冲蚀、微动、疲劳磨损性能因受裂 纹沿粒子界面扩展的影响通常显著低于同类铸态 块材,尽管冲蚀性能受冲蚀粒子入射角度的影响 显著,陶瓷涂层表现出与块体陶瓷类似的角度依 赖性,但金属涂层在高角度下的磨损速度显著高 于块体。

4) 对于粘着磨损,摩擦磨损行为显著受到润 滑材料的影响,包括存储在涂层孔隙中的液体润 滑剂或作为涂层一部分的固体润滑剂。固体润滑 剂可以通过粉末加入,也可以通过喷涂中原位氧 化形成;不同的固体润滑剂存在一定的有效减摩 温度范围,因此,含多组元润滑剂的涂层才可呈 现出宽温域的减摩效应 [47-49]。

5) 除粘着磨损以外,其他磨损受涂层粒子界 面的影响显著,因此,只有自熔合金涂层、激光 重熔涂层或高温热处理涂层表现出与块体类似的 磨损行为 [50]。

考虑到热喷涂耐磨涂层为重要的热喷涂应用 之一,又是提高高端机械装备可靠性与延长寿命 的重要的方法,而目前除自熔合金涂层外,喷涂 态涂层基本没能完全发挥热喷涂材料的潜力,其 潜能一般仅发挥出 1/10~1/3 的水平。因此,有必 要开展基于材料设计与粒子加热控制的涂层制备 规律与阐明涂层组织结构、磨损条件与磨损效能 之间关系的基础研究,解决主要关键挑战性问题。

首先,对于不同的磨损机制,深入系统研究 磨损条件、磨损行为、涂层组织结构与性能、磨 损速度之间的关系,建立系统的数据库,不仅可 以合理解释涂层的磨损行为,而且可有效实现基 于零部件使用寿命的涂层等寿命协调优化设计。 针对低应力磨损,纳米结构涂层,包括纳米 结构WC-Co涂层 [18]、陶瓷涂层[51],具有巨大潜力, 冷喷涂与温喷涂技术的发展为纳米结构 WC 基高 性能涂层的制备提供了方法 [18,52]。如何真正通过 粉末材料设计与工艺开发,实现高性能纳米结构 硬质合金涂层的高效低成本实用化制备仍然是挑 战性的问题。

具有自润滑修复能力的减摩涂层设计将赋予 涂层优越的长效耐磨损性能。针对宽温域高温自 润滑减摩涂层,通过添加石墨、hBN、 纳米陶瓷 颗 粒( 如 Cr2O3, TiO2)、MoS2、Ag、BaF2 以 及 CaF2 等材料制备复合涂层,有望调控涂层使其具 有宽温域减摩效应 [47-49,53]。如何通过复合粉末的 设计制备耐磨与减摩优越的涂层制备也需要从材 料设计到工艺技术开发的整体系统研究。

4.2.2 耐腐蚀防护涂层技术的挑战与机遇

耐腐蚀涂层制备是热喷涂技术的另一类重 要的应用领域。涂层的耐腐蚀性能取决于涂层的 化学成分及其均匀性、涂层的组织结构。基于材 料科学的发展,迄今已经发展了面向不同服役环 境的耐腐蚀材料,典型的材料包括常温环境的 Zn 基与 Al 基合金、镍基自熔合金、NiCr 合金、 MCrAlY 合金,以及其他具有在特定环境下具有 优越耐腐蚀性的金属等。线材火焰喷涂或电弧喷 涂 Zn 基与 Al 基合金涂层并结合合适的封孔处理, 业已证明可以实现钢结构的长效腐蚀防护。

无论是基于牺牲阳极保护、还是基于耐腐蚀 材料自身的阴极保护,作为耐腐蚀涂层都需要涂 层阻止腐蚀介质通过涂层中的孔隙渗入涂层 / 基 体界面,因为界面腐蚀将导致涂层脱落而过早失 效。涂层的多孔结构特征使得即使采用 HVOF 或 爆炸喷涂制备的表观非常致密的涂层也不能阻止 腐蚀介质长期浸泡中的渗入,因此,通常需要对 长效腐蚀防护热喷涂涂层进行合适的封孔封孔效果随孔隙率与孔隙尺寸的减小而变差,因 此,开发适合于不同温度环境且对不同结构孔隙 实现有效封闭的有机或无机封孔剂材料依然是热 喷涂长效耐腐蚀涂层应用面临的挑战。

另一方面,通过材料并结合工艺的开发沉积 在喷涂态下不发生液态腐蚀介质浸渗的致密涂层 也是该领域的另一大的挑战。最近的研究表明, 通过原位喷丸冷喷涂工艺的发展,已经可制备水 溶性腐蚀介质难以渗入的合金涂层(图 8)[23,24], 这将为耐腐蚀涂层的制备提供方法。其次,通过 难熔金属包覆结构复合金属粉末的设计,等离子 喷涂制备高结合强度的高韧性金属合金涂层,再 通过后喷丸致密化处理,也有望制备腐蚀介质浸渗的镍基或铁基合金涂层 [34,35]。

通过研究发展 喷涂态具有阻止液态腐蚀介质浸渗能力的涂层制 备技术,将为许多化工容器的腐蚀防护提供方法, 拓展热喷涂技术在化工领域的应用。因此,结合 化工领域与海洋装备技术发展的要求,与腐蚀相 关的关键课题首先包括以 Al 合金、Ti 合金、NiCr 合金为材料,开展可阻止液态介质浸渗的喷涂态 致密涂层制备工艺基础研究。 针对高温腐蚀与氧化,Co 基或 Ni 基合金, 特别是 MCrAlY 合金具有优异的性能,通过 LPPS、HVOF 或冷喷涂减少制备中的材料氧化, 经适当的高温处理即可愈合未结合界面而封闭涂 层中的贯通孔隙;即使不进行热处理,高温服役 环境引起的扩散也将产生服役原位强化效应。

热喷涂耐腐蚀陶瓷材料涂层由于陶瓷扁平粒子内的 网状裂纹与粒子间未结合界面构成网络结构贯通 孔隙,不具备阻止腐蚀介质渗透的能力,需要制 备致密的耐腐蚀粘结打底层确保涂层的有效应用。

近期的研究表明通过控制沉积温度可以实现粒子 界面结合显著改善的陶瓷涂层,有望为耐腐蚀陶 瓷涂层的制备提供方法。 智能耐腐蚀涂层材料与技术将是未来涂层开 发的另一类挑战。

传统热喷涂涂层中不可避免存 在孔隙,除了发展基于封孔剂有效渗入而实现孔 隙封闭的封孔材料外,基于腐蚀产物主动填充封 闭孔隙而阻止腐蚀的进一步发生将是期待通过材 料开发实现的一种战略 [54]。

其次,基于热喷涂涂 层表面粗糙特征以及热喷涂气相沉积的微纳阶层 结构,发展多功能超疏水热喷涂涂层的研究近年 来受到关注 [55,56],由于该类涂层还具有自清洁、 抗结霜结冰等特性,基于超疏水涂层技术的发展, 通过阻止水溶性腐蚀液体的润湿浸入有望成为耐 腐蚀涂层制备的新策略,但如何设计制备即使发 生表面磨损也可维持长效超疏水特性将是这类涂 层获得应用的。

4.2.3 地面重型燃气轮机与航空发动机涂层与挑战

如前所述北美与欧洲等发达国家中,地面重 型燃气轮机与航空发动机涂层占据了热喷涂应用 的主要市场(~60%),而在我国由于迄今不具备 高性能燃气轮机发动机制造技术,因此,国内基本不具备大规模应用或经过实践考核的用于高性 能燃机的可靠热喷涂实用技术。

然而,国内许多 研究机构近年来开展了大量的具有重要指导意义 的基础研究,积累了大量的基础数据,随着发动 机研发专项全面实施的牵引,与该领域相关的高 温合金涂层、隔热热障涂层、可磨耗封严涂层等 制备技术的发展与应用将迎来巨大的机遇。

这将涉及以下几个方面:

1) 高可靠性与稳定性的热喷涂系统的开发, 包括大气等离子喷涂(层状陶瓷涂层制备), LPPS 兼用的 PS-PVD 系统的发展(LPPS 制备 MCrAlY 涂层,PS-PVD 制备柱状结构涂层), HVOF(低成本 MCrAlY 制备),冷喷涂(高性 能粘结层可控制备),SPS 或 SPPS(低成本柱状 结构 TBC 制备)等,还包括喷涂过程检测与监测 系统。

2) 高性能喷涂材料的发展,包括适合于不同 工艺的高性能粘结层粉末材料、YSZ 基陶瓷粉末 材料、高温下晶体结构稳定的耐高温陶瓷粉末材 料,可磨耗封严系列材料以及其他相关材料,如 耐微动磨损材料等。尽管为满足具体特殊项目的 研究开发任务,国内已开展了相关材料的开发, 但商业化批量生产粉末企业有待发展。

3) 涂层设计与制备工艺技术的发展与确立。 热障涂层技术属于高性能发动机制造的关键技术 之一,国际上美国通用电气、德国西门子、日本 三菱重工等公司都经过长期积累发展了热喷涂热 障涂层技术,已经得到广泛应用。针对我国的现状, 通过政产学研合作,研发发动机热障涂层与环境 障涂层、封严涂层制备技术,将为未来发动机制 造提供保障。关键技术包括:粘结层成分、组织、 氧化与腐蚀行为的控制技术,陶瓷涂层孔隙结构 与高温演变的控制,确保热障涂层可靠稳定性的 设计基础,涂层服役过程行为监测技术。为确立 可靠的涂层设计与制备及监控技术,在迄今研究 的基础上需要开展深入系统的基础研究以提供确 立相关技术与规范所需要的基础数据。

4.2.4 交通运输及汽车工业领域

我国汽车产业近 30 年来依赖于技术引进与国 内巨大市场得到了飞速发展,先进的汽车制造工程无论是对创造高端就业机会,还是提高国家国 际竞争力都具有重要的影响。热喷涂技术已在众 多汽车零部件中获得应用,如活塞环、气缸、排 气零部件、发电机罩、制动盘等,如排气管采用 线材火焰喷涂 Al 涂层。涂层的应用可提高发动机 效率 6%-10%,减少单位公里耗油约 5%[1]。随着 汽车轻量化的进程,铸铝硅合金或镁合金气缸的 应用成为汽车发展的方向,而这类气缸则需要大 规模应用热喷涂等表面强化技术。

汽车工业的特 点是大规模自动化批量生产高品质的产品,因此, 为适应汽车工业发展,针对特定的零部件,研究 低成本制造高品质产品的热喷涂技术、并建立自 动化批量生产系统将是热喷涂技术在汽车制造领 域获得应用所面临的挑战。另一方面,高铁网络 的发展迫切需要确立国产高性能热喷涂绝缘轴承 技术,而致密陶瓷涂层技术的确立为推广应用等 离子喷涂绝缘轴承提供了可能。

4.2.5 能源领域与能源转换器件

传统火力发电依然是目前国内供应能源的主 要方式,除了风机等耐磨损涂层制备外,面向锅 炉四管的长效耐高温腐蚀与耐磨损涂层设计与制 备技术依然是需要发展的重要方向;高效循环流 化床燃煤锅炉的推广使用需要优越耐冲蚀性涂层 技术;基于生活垃圾焚烧与生物质燃料燃烧的发 电系统,因其高温腐蚀环境的复杂性需要高性能 的耐多腐蚀介质的热喷涂涂层技术。

清洁的水电 系统中,需要发展叶片表面的耐冲蚀与空蚀保护 涂层。 可再生新能源技术与高效化石燃料转化技术 将是解决人类对不断增长的能源需求与化石燃料 枯竭及环境污染问题的重要途径。热喷涂技术将 在新能源技术,如电解水制氢电极的制造 [57,58]、 热电系统制造 [59]、固体氧化物燃料电池制造领域 [60] 具有潜在的广阔的应用前景。

在发展风能、太 阳能、核能等清洁能源的同时,储能技术发展显 得非常迫切,而通过电解水制氢可为这类能源的 储存提供解决方法。针对传统标准化的金属电极 材料,研究开发新型高效低过电位的电极材料、 同时发展制备大面积(>1 m2)的高比表面积的金 属电极,依然是需要开发确立的技术。基于热喷涂工艺的特点,有望在金属电极制备领域得到应 用。

热电技术有望将电站余热与汽车排气管的余 热转化为电能有效利用。迄今的热电材料可利用 的温差有限,为充分利用余热,通常可采用不同 的热电材料通过叠层设计实现高效转化 [58]。传统 的粉末冶金方法制造热电系统时需要长时高温烧 结,难以有效控制叠层界面结构,因此,难以实 现高效器件的制造。基于热喷涂技术可成形多层 叠层结构的特点,热喷涂制造热电系统具有巨大 潜力,因此,面向热电系统制造技术的研究与开 发也是热喷涂领域具有重要意义的挑战。

固体氧化物电池(SOFC)与固体氧化物电解 池(SOEC)分别是将化石燃料或氢能高效转化为 电能,或电能转化为氢能的装置。作为 SOFC,发 电效率超过 50%,与微型燃机制造联合循环发电 系统,其效率可达到70%。热喷涂技术基于其特点, 可以制备多孔阴极与阳极及汇流极,又可以制备 一定致密度的电解质与连接极,实现 SOFC 系统 的集成制造 [61],成为低成本制造 SOFC 的方法而 受到关注。面临的基础研究与技术开发的关键问 题包括,分别面向电极与电解质的涂层组织结构 控制规律,针对电极涂层实现孔隙率与颗粒间结 合可控的制备技术,而针对电解质与连接材料则 需要发展完全致密的陶瓷与合金涂层制备技术。

同时,发展大面积的致密薄电解质的制备技术对 于需要高能量密度的板块结构 SOFC 的热喷涂制 造也将是颇具挑战性问题。 固体氧化物电解池(SOEC)是解决高温发电 系统如核能或再生能源系统在能源需求不足时将 多余电能以氢能存储的能源转换装置。利用的工 作原理与 SOFC 相反,可采用与 SOFC 相同的技 术制造,区别在于 SOFC 中的阴极与阳极分别为 SOEC 中的阳极与阴极。

4.2.6 其他功能涂层与器件的热喷涂制造机遇

除上述面向换能器件的热喷涂技术应用以外, 作为热喷涂功能涂层,在电子与半导体制造领域, 医疗领域,各类传感器制造领域都存在巨大的潜 力。典型应用涉及的材料包括:介电绝缘材料、 导电材料、电容器材料、导磁材料、超导电材料、半导体材料、吸波材料、发光材料、光催化材料等。 基于这类涂层材料具有的物理与化学性能发展高 性能低成本的器件制造技术,有利于节约资源, 拓展热喷涂应用领域。

热喷涂技术业已用于医疗植入体人工骨与人 工关节的制造,典型材料包括多孔纯钛与钛合金、 羟基磷灰石(HA)涂层。真空等离子喷涂孔隙率 约 30% 且孔隙尺寸达到 0.05mm 的厚度约 1mm 的多孔纯钛或 Ti6Al4V 钛合金涂层,颗粒之间结 合良好,不与骨及生物组织发生反应,但为骨生 长提供了良好物理结合的基体。

LPPS 喷涂 HA 涂 层基于其良好的结晶性,制备于人工骨表面可促 进骨自身的生长 [62]。随着我国老龄化进程引起的 一系列软组织损伤、以及伴随着生活水平提高而 对生活质量要求的提高,人工骨以及人工齿的移 植需求将大幅度增加,由此将提升热喷涂应用在 植入体的市场用量。 铝合金电热炊具的应用推动着热喷涂铁基导 磁合金涂层应用技术的开发。各种电磁炉的低成 本制造将推动热喷涂制备铁基合金导磁涂层在电 炊具中的应用。基于热喷涂涂层表面粗糙特点而 发展的具有长效不沾效应的炊具制造也将进一步 拓展硬质涂层如铁基合金涂层或陶瓷涂层的应用。

增材制造技术作为未来满足个性化设计与制 造、或航天航空特殊结构件制造需求的低成本方 法,近年来受到广泛关注。上世纪 70 年代真空等 离子喷涂就已用于制造难熔金属结构件,电弧喷 涂也用于大型模具原型的快速制造,冷喷涂也可 用以制造薄壁金属结构件。热喷涂的单件生产属 性符合增材制造的个性化设计与制造特点。

针对 热喷涂 / 冷喷涂增材制造,面临的挑战性关键问 题包括:基于基础研究建立喷涂粒子沉积特性规 律及数据库,为沉积体尺寸形状控制提供依据; 无支撑体构件的喷涂沉积方法;喷涂态涂层成分 与组织结构优化策略;构件后热处理组织与性能 优化。

结论

热喷涂技术经历了约百年的发展,已形成了 包括设备、材料、制备工艺的系列技术体系,建立了设备、材料、涂层检测等系列标准,主要以 赋予材料耐磨损、耐腐蚀、耐高温隔热等性能而 对不同苛刻服役环境的材料实施保护以实现延长 使用寿命的目的,广泛用于航天航空、机械制造、 钢铁冶金、造纸、纺织、石油化工、汽车、能源、 医疗等众多领域。

国内关键涂层的制备一般采用进口等离子喷 涂、超音速火焰喷涂系统,因此,培育可生产性 能稳定可靠的喷涂设备以及喷涂过程监控设备的 民族企业依然任重道远。 随材料成本的降低,国内热喷涂材料生产 厂商对粉末成分与粒度控制技术的开发与提高, 已具备了与国外厂商的竞争优势,典型的耐磨 WC-Co 基硬质合金粉末基本可不依赖于进口。但 高纯度与高质量涂层制备使用的粉末对国外厂商 的依赖度依然很大,满足新型 PS-PVD、冷喷涂 等方法要求的粉末、电绝缘、耐等离子刻蚀、高 离子电导等高纯粉末有待国内厂商开发。 我国的热喷涂研究学术产出已经成为“世界 大国”,而相对于 GDP,市场产出仅为发达国家 的 1/3~1/2。

欧美热喷涂市场中高性能燃气发动机 制造中的应用占约 60%,因我国不具备高性能高 温燃气轮机制造技术,使得这部分市场属于待开 发领域,为此,市场发展空间巨大。伴随汽车轻 量化的铝合金等轻质金属缸体的应用为热喷涂耐 磨缸体加工提供了应用领域,高铁的推广也迫切 需要国产高性能热喷涂绝缘轴承技术。除了传统 保护涂层外,可再生新能源技术的发展、资源节 约型产业转型与发展、国民生活水平提升所伴随 的高质量生活对人工植入体及高品质生活用品的 开发需要等,也将成为热喷涂制备功能涂层的潜 在需求。再制造与增材制造技术带来的机遇,也 将进一步推动热喷涂技术的进步与发展。

随着我 国制造技术的不断发展,GDP 总量的不断增加, 热喷涂未来市场有望增加至目前的 3-5 倍,具有 巨大的发展空间。 热喷涂涂层的服役性能依赖于涂层组织中的 孔隙结构,如何根据服役需求灵活地制备从孔隙 率超过 50% 到接近零的完全致密涂层,成为热喷 涂技术应用的关键,另一方面,多孔结构涂层应用中所具有的不可修复特征使工艺一致性控制尤 为重要,因此,满足按需设计与制备将成为未来 发挥热喷涂涂层材料性能潜力与涂层结构的重要 方向。

文章来自于: