摘要:碳/碳(C/C)复合材料因在高温下能够保持独有的性能优势而在航空、航天等领域具有广阔的应用前景,但高温下的氧化敏感性成为其应用的最大瓶颈。表面涂层技术是国际公认的解决该难题的最有效途径。C/C 复合材料表面抗氧化涂层体系中目前研究最为成熟的是硅基陶瓷涂层,按照 SiC 涂层、MoSi2 基涂层和超高温陶瓷改性硅基陶瓷涂层三种最具代表性体系,分别针对其涂层制备方法、组分设计以及抗氧化机理等国内外研究进展进行综述。讨论了当前 C/C 复合材料表面硅基陶瓷涂层尚存的问题,对未来该研究方向的发展趋势提出了展望。

关键词:C/C 复合材料;抗氧化;硅基陶瓷

新型航空发动机因服役温度接近或超过高温合金与陶瓷基复合材料耐温极限,热端部件对耐1500 ℃ 以上轻质热结构材料提出迫切需求,亟须研制超高温结构材料。碳/碳(C/C)复合材料具有低密度、高比强、高温力学性能保持率高等独特性能,尤其是力学性能随温度升高不降反升,是先进航空航天器及其动力系统不可或缺的关键材料;但 C/C 复合材料 400 ℃ 以上便开始氧化,导致力学性能快速衰减,严重制约了该材料在高温极端环境下的可靠应用,突破 C/C 复合材料高温易氧化难题 , 是 实现其在航空航天领域应用的前提。

为了克服高温氧化这一阻碍,使 C/C 复合材料在航空航天领域能够充分发挥自身优势,研究人员设计了多种抗氧化方法。目前常见的方法有基体改性和抗氧化涂层法。基体改性是通过添加抗氧化改性剂对碳基体材料的性质进行优化,以达到抗氧化的目的,但是改性剂通常会削弱基体的力学性能,而且因不能完全阻挡氧化性气氛扩散,导致在1000 ℃ 以上超高温环境中无法提供长时间的可靠防护。将高熔点陶瓷材料涂敷于 C/C 复合材料表面,制备耐高温抗氧化涂层,是国际公认的解决此难题的最有效途径。

按照材料体系划分,目前开发的抗氧化涂层主要分为金属涂层、玻璃质涂层和硅基陶瓷涂层三类,其中硅基陶瓷涂层的研究最广,应用最成熟。主要原因是硅基陶瓷涂层在高温环境中会与氧气发生化学反应生成玻璃态的 SiO2,其具有一定的流动性且氧扩散系数较低,能够填补涂层在服役过程中出现的裂纹等缺陷,进而可作为阻挡层阻碍氧气向内部扩散,达到抗氧化的目的。

近年来,硅基陶瓷涂层一直是 C/C 复合材料表面长寿命抗氧化涂层研究的焦点。目前主要集中在 SiC、以 MoSi2 为代表的金属间化合物和超高温陶瓷改性硅基涂层,本文针对这三类硅基陶瓷涂层的研究现状进行综述,并对抗氧化硅基陶瓷涂层未来的研究方向进行展望。

SiC 涂层是目前发展最成熟的硅基陶瓷涂层,主要用于 1500 ℃ 环境下的抗氧化防护,目前仍有大量学者研究单相 SiC 涂层的制备工艺以及抗氧化机理。与常规硅化物相比,SiC 和 C/C 复合材料之间的物理相容性更好,WSi2、MoSi2 和 TaB2 等硅化物虽然也能与氧气反应生成玻璃态 SiO2,但是硅化物与 C/C 复合材料的热膨胀系数差较大,在温度变化的过程中更易发生开裂现象。因此,SiC 不仅适合单独作为抗氧化涂层,而且常作为硅化物涂层体系的内涂层使用。

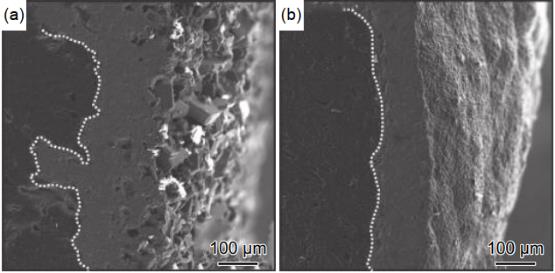

在 C/C 复合材料表面制备 SiC 涂层的方法较多,如包埋法、化学气相沉积(CVD)法和料浆烧结法等,其中最常用的是包埋法和 CVD 法。Li 等分别用包埋法和 CVD 法在 C/C 复合材料表面制备出了 SiC 涂层,并比较了两种工艺制备出的 SiC 涂层的微观结构( 图 1) 及 1173 K、 1473 K 和 1773K 的氧化性能 。结果表明 ,通过包埋法制备 的SiC 涂层由 α-SiC 组成,而 CVD 法制备的 SiC 涂层由 β-SiC 组成,并且由于包埋法制备的涂层中形成的铝硅酸盐玻璃黏度较低,涂层与基体之间界面附着较好,所以包埋法制备的 SiC 涂层比 CVD 法抗氧化能力更强。Huo 等为了提高 SiC 涂层 C/C复合材料在热震过程中的抗氧化性能,在包埋法制备 SiC 涂层的同时加入二茂铁对涂层进行改性。二茂铁的加入使得体系中形核点增加,烧结过程减缓,因而 SiC 晶粒的尺寸和微缺陷的数量均有所减小 。在 1773 K 到室温的热震实验过程中循 环25 次后,二茂铁改性的 SiC 涂层质量变化速率为10.09%,比未改性的减少了 8.17%。除添加二茂铁外,Huang 等还通过添加 Al 对 SiC 涂层进行改性,并探究出包埋法制备该涂层的最佳温度为2100 ℃ ,在该温度制备的涂层在氧化过程中形成Al2O3 和 SiO2 氧化层,具有相对较好的抗氧化效果。Pourasad 等采用两步包埋法在石墨表面制备 了 纳 米 结 构 SiC/SiC-ZrO2 涂 层 , 利 用 ZrO2 与SiO2 反应生成氧透气性低和高温热稳定性好的ZrSiO4,来减少氧化过程中 SiO2 的损耗,1773 K 氧化测试结果显示,其氧化后失重比 SiC 单层试样减少了约 60%。Paul 等以 NH4F、Si 和 Al2O3 为原料,通过卤化物活化包埋法(HAPC)在低于硅的熔点的温度下于石墨表面制备出 SiC 抗氧化涂层,并探究出最佳原料比例。

为 进 一 步提升SiC涂层的防护效果 , Zhu等利用多孔陶瓷耐高温、比表面积大等优点,在包埋 SiC 涂层表面用料浆法结合热处理制备了多孔 SiC 外涂层。氧化过程中氧气可以进入多孔结构中,形成 SiC-SiO2 镶嵌结构,可有效阻止氧气进一步扩散和裂纹的扩展,提高抗氧化能力。实验中该涂层试样在 1773 K 氧化 846 h 后失重仅为 0.16%。

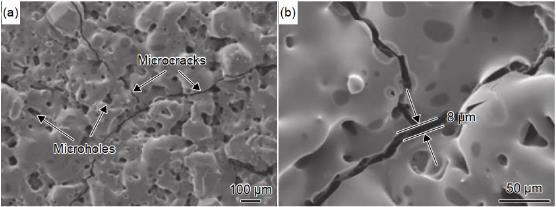

虽然包埋法制备 SiC 涂层的技术具有明显的优势,但是此方法仍存在以下缺点:(1)包埋 SiC 涂层由于制备温度高、反应时间长,具有较大的表面粗糙度;(2)在包埋过程中,C/C 复合材料被熔融的液态硅硅化,会对薄壁件的力学性能造成严重的破坏;(3)由于重力因素,涂层的均匀性和厚度控制难。为了解决上述问题,Zhou 等首先采用料浆喷涂与热处理炭化的方法制备多孔 SiC 预涂层,该预涂层可以在一定程度上防止硅扩散至基材,减少硅在高温下对 C/C 复合材料的侵蚀。然后引入气相渗硅工艺,利用气态硅在多孔预涂层中的浸渗填充与化学反应,形成致密的涂层(GSI-SiC-Si)。试样在 1773 K 至室温的热震实验中经受 30 次循环后,与常规包埋 SiC 涂层(PC-SiC-Si)相比裂纹尺寸明显减少(图 2),而且有 0.07% 的增重,在 1773 K氧化 500 h 后有 0.25% 的增重,表现出优异的抗氧化性能。Miranda 等通过高速溶液等离子体喷涂工艺(HVSPS)在 C/C 复合材料表面制备了 SiO2/SiC梯度涂层,利用 SiO2 玻璃在高温下的自愈合特性提高了涂层的抗氧化能力。

SiC 涂层开裂是导致 C/C 复合材料基体被氧化的一个致命因素,而开裂的主要原因是 SiC 陶瓷脆性较大。因此,为了减少氧化过程中 SiC 涂层的开裂现象,提高涂层的抗氧化能力,本课题组提出引入 SiC 纳米线来提高 SiC 涂层的力学性能。Fu 等在带有 SiC 涂层的 C/C 复合材料表面使用两步法制备出了具有随机取向 SiC 纳米线的 Si -SiC 氧化涂层,涂层在 900 ℃ 和 1400 ℃ 可分别为C/C 复合材料提供 313 h 和 112 h 以上的氧化防护。纳米线的存在会使裂纹发生偏转,消耗能量,同时在开裂时会有纳米线拔出和桥联,使裂纹扩展阻力增加。此外,纳米线也会抑制涂层中晶粒长大,起到细化晶粒的作用,提高涂层的力学性能。Qiang 等用 CVD 法先在 C/C 复合材料表面原位生长了 SiC 纳米线,然后通过改变沉积工艺,无须取出样品,直接将 SiC 涂层沉积在纳米线多孔层中,制备出 SiC 纳米线增韧 SiC 涂层。结果表明,经过纳米线增韧的涂层断裂韧度由9.1 MPa•m1/2 提高到 19.7 MPa•m1/2,在 1637 K 氧化 420 h 后试样失重仅为 0.48%,并通过 CVD 制备了多层 SiC 纳米线增韧涂层,结果显示在 1773 K 氧化 361 h 仅有 1.8% 的失重。Jing 等先在 1123 K 下对 C/C复合材料进行 6 min 的预氧化处理获得表面多孔结构,再通过 CVD 法制备出 SiC 纳米线增韧涂层,在 1773 K 至室温热震条件下循环 15 次后质量损失与无纳米线相比降低了 67%。

图 2 试样在室温至 1773 K 热震循环 30 次后的表面形貌:(a)、(b)PC-SiC-Si 涂层试样;(c)、(d)GSI-SiC-Si 涂层试样

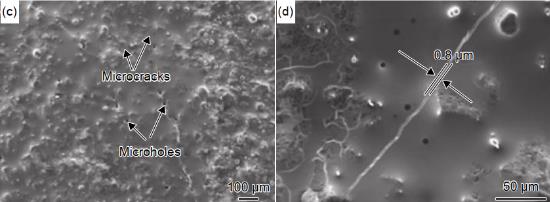

Si-Mo-Cr 复相陶瓷涂层氧化时能够形成含有SiO2 和 Cr2O3 的多相镶嵌玻璃层结构,保护内层基体免受氧化,但其与 C/C 复合材料热膨胀系数差别较大,易导致裂纹的产生。为解决该问题,本课题组将两步包埋法和超音速等离子喷涂技术相结合,制备出 SiC/Si-Mo-Cr/MoSi2 多层涂层。外层 MoSi2 作为阻挡层,一方面可直接阻挡氧气渗入,另一方面能够封填 Si-Mo-Cr 层在高温下出现的裂纹。1773 K 氧化 200 h 后,与无外层 MoSi2 的试样相比,失重降低了 56.1%。Zhuang 等首先采用 PIP 技术在 C/C 复合材料表面原位生长 SiC纳米线,然后利用包埋法制备了 SiC-CrSi2-Cr3C2-MoSi2-Mo2C 涂层(图 3),室温至 1500 ℃ 热震循环24次后,质量损失仅有 0.37%。Abdollahi 等采用反应熔渗(RMI)法在石墨表面制备了 SiC 纳米颗粒增韧 SiC/MoSi2-SiC 梯度涂层,SiC 纳米颗粒的加入使涂层韧性增加,且梯度界面对于热应力有松弛作用,从而可减少涂层中裂纹的产生。与SiC 纳米颗粒增韧单层 SiC 涂层相比,该涂层试样1773 K 氧化 10 h 后失重降低了 49.21%。

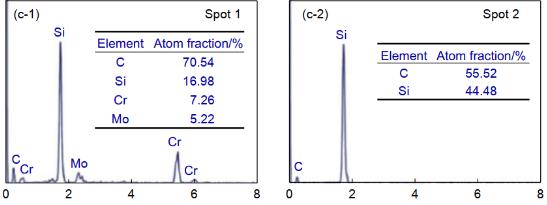

图3 SiC-CrSi2-Cr3C2-MoSi2-Mo2C 涂层的形貌和相组成 (a)横截面图像;(b)表面图像;(c-1)点 1 对应的 EDS 分析;(c-2)点 2 对应的 EDS 分析

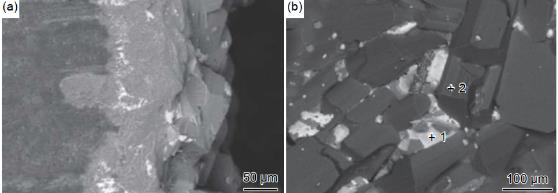

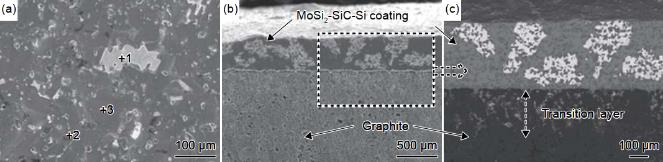

Jiang 等通过料浆浸渍在石墨表面制备出MoSi2-SiC-Si 涂层,然后采用气相渗硅技术使之形成致密的涂层结构(图 4)。实验结果显示,在室温至 1600 ℃ ,涂层始终呈现出良好的抗氧化效果,1600 ℃ 氧化 220 h 后试样失重为 0.96%。并在涂层中加入了 CrSi2 相,制备了 MoSi2- CrSi2-SiCSi 涂层。氧化过程中形成了氧扩散系数较低的氧化层且氧化层中有分散的 MoSi2 和 CrSi2 相 , 在1600 ℃ 氧化 1190 h 后有 1.64% 的增重。

为了改善 MoSi2-SiC涂层的抗氧化性能 ,Wang 等 采用超音速等离子喷涂法制备出了稀土元素改性 LaB6-MoSi2-SiC 涂层。稀土元素 La 可以促进 MoSi2 的液相烧结,B 元素能提高 SiO2 玻璃在高温下的稳定性,从而使 MoSi2-SiC 的抗氧化和抗烧蚀性能均有明显提高。之后又在此基础上引入纳米线增韧技术,结果显示,在 1773 K 氧化200 h 后与无纳米线涂层试样相比失重减少了3% 左右。

超高温陶瓷如 Zr、Hf、Ta 等过渡金属的硼化物、碳化物,具有 3000 ℃ 以上的熔点,热稳定性和化学稳定性均十分优异,且在 1200 ℃ 以上仍能保持良好的力学性能和抗热震性能。这一系列优点使其在飞行器前缘和火箭发动机等极端环境领域成为备受关注的候选材料。

为深入研究超高温陶瓷的氧化过程,Cheng等 利用基于密度泛函理论的第一性原理计算了ZrB2(0001)表面的初始氧化过程,探究了原子吸附机理。并通过计算分析了 Zr 原子在 ZrSiO4 和SiO2 中的溶解能,结果表明,Zr 的掺入有利于提高 SiO2 玻璃的高温稳定性。此外还对比了 O2 分子在理想 ZrC(111)和 ZrB2(0001)表面的吸附行为,发现 O2 分子在 C-ZrC 表面的吸附能高于在B-ZrB2 表面的吸附能,这表明 C-ZrC 中的 C 原子比 B-ZrB2 中 的 B 原子更容易被氧化 。由 于 O2分子吸附在 C-ZrC 表面,形成了较大的孔洞(C 空位)和碳,会导致下一个 O2 分子穿透并与次表层的 Zr 原子发生反应。而当 O2 分子掺杂到 B-ZrB2表面的 B 原子层中时,会缓慢生成致密的 B2O3 玻璃层,可在 1220 ℃ 以下起到防护的作用。

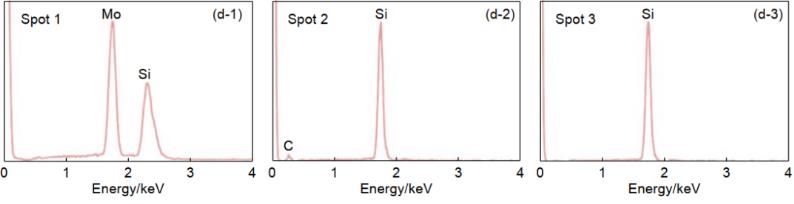

实验研究表明,超高温陶瓷硼化物因具有优异的抗氧化性能,可用来改性抗氧化硅基陶瓷涂层。硼化物改性的硅基涂层在 1200 ℃ 氧化时会生成B2O3,能够起到很好的氧化防护作用;在 1200 ℃以上氧化时,B 和 Si 的氧化物形成硼硅酸玻璃,其不仅可抑制 B2O3 在高温下的蒸发,且硼硅酸盐玻璃自身高熔点、高黏度和氧扩散速率低等特性均能提高涂层整体的抗氧化能力。Ren 等用原位反应法在带有 SiC 预涂层的 C/C 复合材料表面制备 ZrB2-SiC 抗氧化涂层,制备工艺采用价格较低的 B2O3、ZrO2、Si 和 C 粉末代替价格昂贵的 ZrB2粉末,降低了生产的成本,并且得到了较好的抗氧化性能。此外又采用液相烧结法制备出不同硼化物含量的 ZrB2、TaB2 和 HfB2 等改性 SiC涂层(图 5),探究了各种硼化物在涂层中的抗氧化机理。Pourasad 等首先在石墨表面制备出功能梯度 SiC 涂层,之后通过以 Zr、Si 和 B4C 粉末为原料的原位反应法制备 ZrB2-SiC 涂层,得益于氧化过程中稳定 ZrSiO4 相的形成,涂层具有良好的抗氧化能力。Wang 等利用原位反应法制备了添加硅化物(WSi2、CrSi2 等)的 HfB2-SiC 涂层,并探究了其在 1700 ℃ 的抗氧化和抗烧蚀能力。结果显示涂层在氧化和烧蚀过程中均能形成多相镶嵌的玻璃层结构,表现出良好的抗氧化和抗烧蚀能力,其中 CrSi2 含 量 为 15%( 质 量 分 数 ) 的 CrSi2-HfB2-SiC 涂层可保护 C/C 复合材料在 1973 K 氧化 415 h后失重 1.6%,氧乙炔火焰烧蚀 90 s 后质量损失率为 4.56 × 10-5 g/s。Kovaleva 等采用新型多腔爆轰加速器(MCDS)技术,在 C/C 复合材料表面制备了添加 Y2O3 和 Al 的 ZrB2-MoSi2 涂层,并在 1500 ℃对试样进行热处理。结果显示,在加入 Y2O3 后,ZrO2 的稳定性得到提升,SiO2 的分布也更加均匀。Astapov 等利用自蔓延高温合成法合成复合粉体,再结合热压法制备出 ZrSi2-MoSi2-ZrB2 涂层,研究了其在 1400 ℃ 的氧化动力学和机理,证实了该涂层保护机制的有效性。

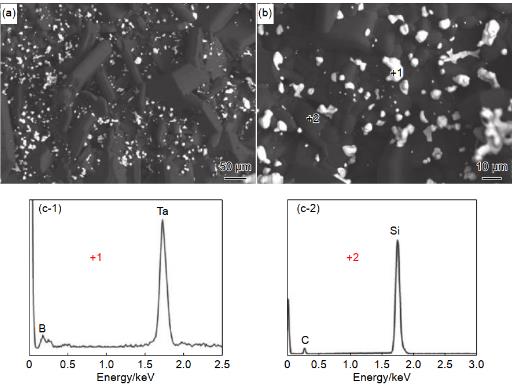

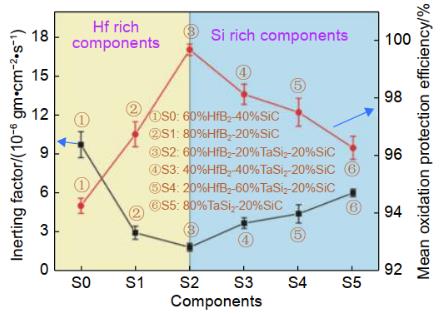

在 1700 ℃ 以上环境中,SiC 的氧化模式会从被动氧化向主动氧化转变,产生大量的氧化物气体副产物 CO2、CO 和 SiO 等,从而加剧硼化物改性SiC 涂层的氧化。因此,为了抑制SiC的氧化活性,Zhang 等在 HfB2-SiC 涂层中引入 TaSi2,通过放电等离子烧结(SPS)法制备了不同成分比例的 HfB2-TaSi2-SiC 涂层,结果证明,TaSi2 可以 在1700 ℃ 氧化过程中抑制 SiC 的氧化活性(图 6),且 TaSi2 氧化引起的体积膨胀也抑制了 HfB2 的疏松作用,从而提高了涂层的抗氧化性能。Zhang 等结合包埋、料浆涂刷和原位合成法制备了 HfB2-MoSi2/SiC-Si 涂层 ,结果表明 , 在 1973 K 形成 的Hf-Si-O 氧化膜具有更低的氧气渗透率和较好的自愈合能力,而在 1773 K 下生成的玻璃膜较为疏松,证明该涂层在 1973 K 下具有更优的氧化防护能力。

为了提高 SiC 基涂层在 1000 ℃ 以下和 1500 ℃长时间的氧化防护能力,并简化涂层结构,Jiang等采用浸渍裂解和气相渗硅结合工艺,在石墨表面制备了致密的单层 Hf0.5Ta0.5B2-SiC-Si 涂层,没有明显缺陷,在高温氧化过程中会形成 Hf-Ta-Si-O复相玻璃层,使涂层在 1000 ℃ 以下和 1500 ℃ 的抗氧化能力均得到提高。该涂层可以分别在 900 ℃和 1500 ℃ 保护石墨基体 1320 h 和 2080 h,失重率仅为 0.14% 和 1.74%。

图 6 HfB2-SiC-TaSi2 涂层试样的惰性因子和平均抗氧化效率曲线

(1)1700 ℃ 以上抗氧化涂层

目前所开发的硅基抗氧化涂层 主要针对1500~1700 ℃ 环境下的抗氧化,但温度一旦升至1700 ℃ 以上,其表面氧化膜黏度会急剧降低导致流失损耗,进而无法提供长时间氧化防护。近年来航空发动机追求高推重比,对其热端部件的耐温性提出更高的要求,进而亟须设计出适合 1700 ℃以及更高温度下长寿命抗氧化的硅基陶瓷涂层体系。通过第一性原理计算能够高效地得到备选材料的各项性能数据,结合高通量实验验证,可以快速筛选适用于 1700 ℃ 以上的高温抗氧化硅基陶瓷涂层体系。

(2)宽温域抗氧化涂层

目前发展的抗氧化硅基涂层虽然针对的防氧化温度有所不同,但是由于材料自身性质的局限,大多仅能在较窄的温度范围内形成可封填涂层缺陷的玻璃相,而在低于该温度范围下涂层产生的裂纹等缺陷无法被愈合,所以多数涂层尚不能兼顾宽温域内各温度段的抗氧化防护。可以通过在超高温陶瓷改性的硅基陶瓷涂层中添加硼化物或涂层技术与基体改性相结合,研制出宽温域抗氧化涂层和基体改性一体化材料体系。另外,可以采用高熵陶瓷体系设计,充分发挥高熵体系独特的高熵效应,使涂层中多个组元呈现互补效果,表现出多个优异性能的组合,有望实现硅基陶瓷涂层宽温域抗氧化性能的提升。

(3)耐 CMAS 及水氧耦合环境涂层

涂层除了需要经受静态氧化环境下的考验,在服役过程中也会受到环境腐蚀。研究发现,飞行器在通过沙漠地带和火山区域时,发动机叶片等部位会受到尘土和火山灰 等 CMAS 熔盐的腐蚀,CMAS 遇到高温的硅基陶瓷涂层会熔化并附着甚至渗入涂层,引发涂层的开裂甚至剥落,从而使涂层防护失效。另外,在航空发动机燃烧室内,燃气中也会带有熔盐杂质和水蒸气。因此,在抗氧化硅基陶瓷涂层的基础上,可通过制备表面致密层来抵挡 CMAS 及水氧的渗入,或添加可与 CMAS 及水汽发生反应使其惰化的改性组元等,来实现其抗腐蚀性能的提高。