关键词:SiCf/SiC;Si/Yb2Si2O7 双层涂层;真空等离子喷涂;环境障涂层;结合强度

碳化硅纤维增韧碳化硅陶瓷基复合材料(SiC fiberreinforced SiC ceramic matrix composites,SiCf/SiC)具有良好的高温力学性能和低密度等特点,已成为先进航空发动机热端部件重要的候选材料之一。在 航 空 发 动 机 服 役 环 境 下 , SiCf/SiC 氧 化 生 成 的SiO2 与水蒸气反应,生成挥发性的 Si—O—H(如Si(OH)4),导致材料性能迅速衰退。目前提高 SiCf/SiC性能稳定性的最有效方法是在其表面制备环境障涂层( Environmental barrier coating, EBC)。涂层结合强度包括涂层与基体之间的黏结强度以及涂层自身的内聚强度,是评价涂层质量的重要指标。在 EBC 涂层与 SiCf/SiC 的结合强度研究方面,国内外研究报道较少。国内方面,焦春荣等人采用大气离子喷涂技术在 SiC 陶瓷片表面制备了Si/BSAS 双层涂层,涂层与基材的结合强度最高可达29.8 MPa,断裂发生在 SiC 基材与 Si 粘结层之间以及 Si 粘结层内部,但 SiC 陶瓷片与 SiCf/SiC 复合材料结构和性能差别较大。黄小忠等人采用大气等离子喷涂技术在 SiCf/SiC 基材表面制备了 Si/莫来石/Yb2SiO5 三层涂层,涂层结合强度为 12.28 MPa。王文军等人采用激光刻蚀方法处理 SiCf/SiC 表面, 然后采用大气等离子喷涂技术制备了 Si/3Al2O3·2SiO2/ Yb2SiO3 涂层,涂层的结合强度为 6.15 MPa。这两个报道均以 SiCf/SiC 为基材,但与 SiC 陶瓷片表面制备的 EBC 涂层结合强度相差较大。国外学者则重点研究了沉积 EBC 涂层的 SiCf/SiC 试样弯曲强度、剪切强度,未见结合强度相关的报道。为保证涂层服役期间的可靠性, 有必要在 SiCf/SiC 基材上制备高结合强度的 EBC 涂层,并分析试样在拉伸过程中的失效原因。

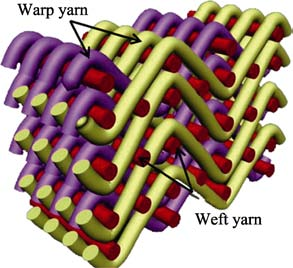

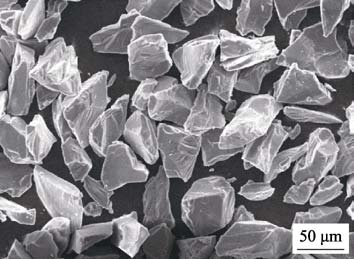

SiCf/SiC 复合材料的制造方法为有机前驱体浸渍热解( Polymer Impregnation and Pyrolysis, PIP),其预制体编织方式为 2.5D 编织, SiC 纤维采用弯交浅联方式编织,其结构如图 1 所示。预制体的纬向纤维束基本为平直纤维束,无任何扰动,而经向纤维束以纬向纤维束为基轴,呈 S 形连续扰动分布。预制体的尺寸约为 200 mm×150 mm×30 mm,编织好后采用CVD 法制备 PyC 界面层,然后利用主链含 Si 和 C 的有机前驱体溶液浸渍预制体,经交联固化成形后,高温烧结成 SiC 基体。复合材料拉伸试样尺寸为 ϕ25 mm×5.5 mm, 试样的拉伸方向平行于厚度( 5.5 mm) 方向。为了更好地考核涂层的结合性能,加工后的试样5.5 mm方向平行于预制体的径向, ϕ25 mm 的面平行于预制体的纬向。

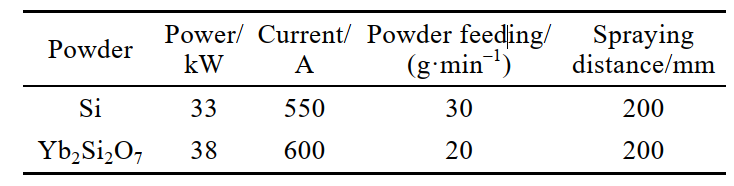

表 1 喷涂工艺参数

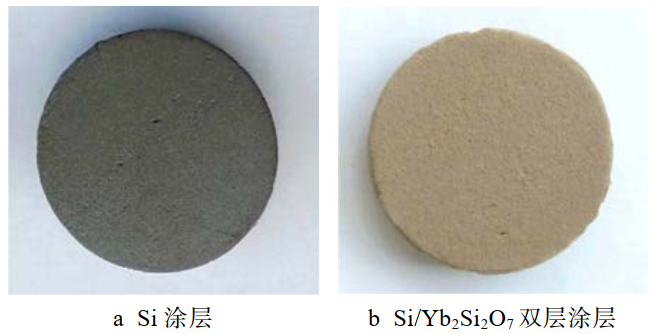

图 2 SiCf/SiC 表面涂层的宏观照片

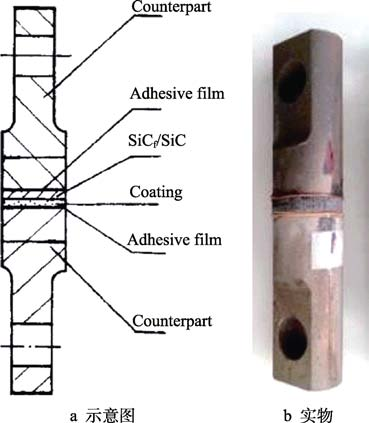

图 3 粘结后的试样

|

Yb2O (s)+ 2SiO2(s)→Yb2Si2O7(s) Yb2O3(s) + SiO2(s)→Yb2SiO5(s) |

(1) (2) |

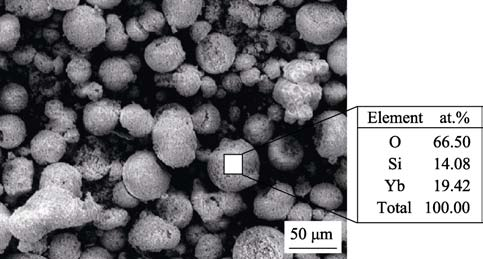

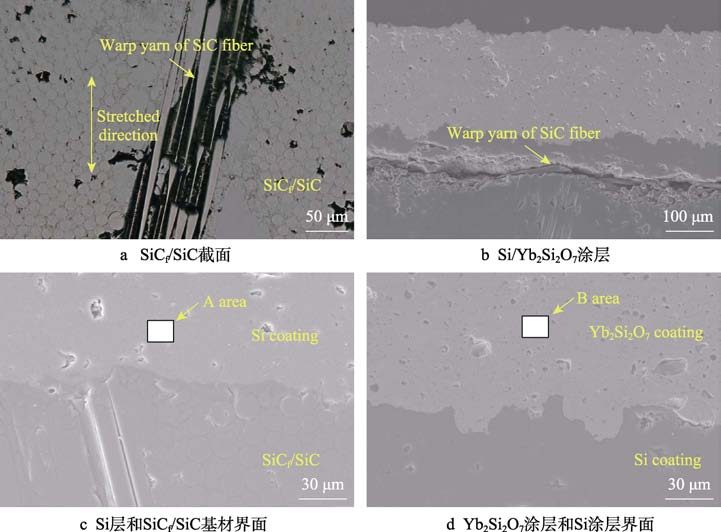

图 6 SiCf/SiC 复合材料和 Si/Yb2Si2O7 涂层的截面显微结构

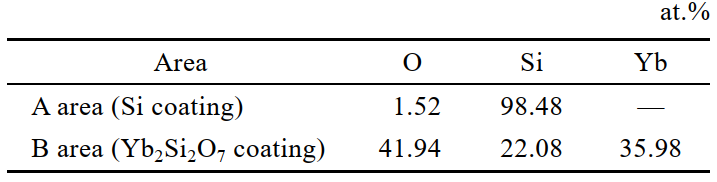

表 2 选区内的 EDS 能谱(原子比/%)

Yb2Si2O7(l) →Yb2SiO5(l) + SiO2(g) (3)

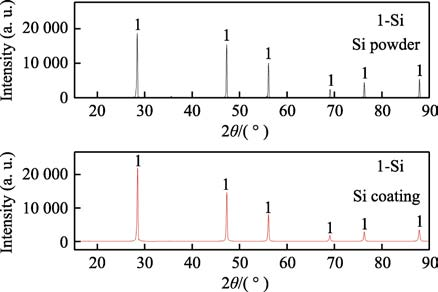

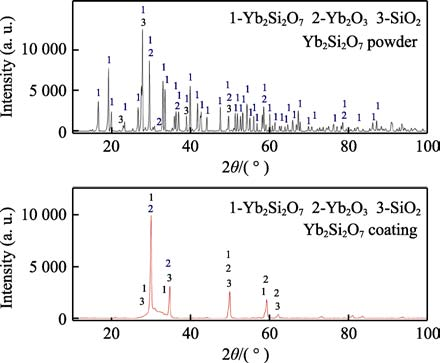

图 8 Yb2Si2O7 涂层和 Yb2Si2O7 粉的 XRD 图谱

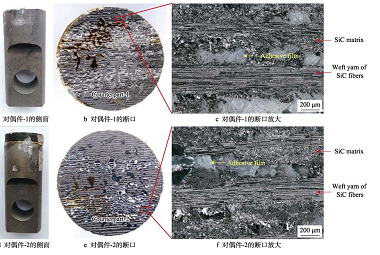

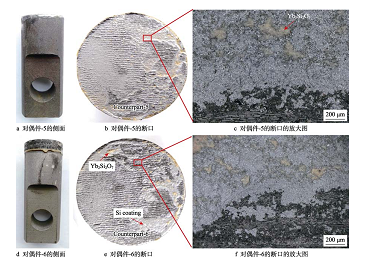

首先测试了 SiCf/SiC 复合材料的拉伸强度,测试方法参照的是热喷涂涂层结合强度试验方法。SiCf/SiC 复合材料的平均拉伸强度为(32.41±3.52) MPa。SiCf/SiC 复合材料拉伸试验后的宏观与断面形貌如图 9 所示。可以发现,对偶件-1(见图 9a)的上方没有明显厚度的 SiCf/SiC 复合材料,对偶件-2(见图9d)上方粘有 SiCf/SiC 复合材料试样。从 2 个对偶件的侧面观察可知,复合材料在拉伸过程中,断裂位置主要在材料表面。2 个断面的宏观断口(见图 9b、 e)均有白色的粘结胶和条状纹路。从断口高倍形貌(见图 9c、 f)可以看到丝状的纬向 SiC 纤维、粘结胶和灰黑色的 SiC 基体,表明 SiCf/SiC 复材在拉伸过程中,复材表面部分纬向的 SiC 纤维沿拉伸方向被拉开,SiC 基体和粘结胶发生了断裂。

笔者课题组前期的研究表明,当试样的厚度方向(拉伸方向)平行于复合材料的纬向时,复材的拉伸强度约为 15 MPa。本文中试样的厚度方向平行于复合材料的径向,当沿厚度方向拉伸时,沿拉伸方向含有较多顺着拉伸方向的纤维束, 所以拉伸时显示的复材强度较高。在粘样过程中,粘结胶部分粘到了径向纤维束,本文选用的 SiC 纤维抗拉强度为 2.2~2.6 GPa,强度极高,粘结用胶膜抗拉强度约 70 MPa。在拉伸过程中,径向纤维束应不会被拉断,与其接触的粘结剂会被拉断,所以断口有白色的粘结胶。拉伸方向垂直于纬向纤维束所在的平面, SiC 基体之间的结合强度较低,因此在拉伸过程中,复合材料表面纬向纤维之间的 SiC 基体会被拉开,从而使表面纬向纤维发生剥离。

Si 涂层与 SiCf/SiC 复合材料结合强度的平均值为(30.48±4.43) MPa,与复合材料自身的拉伸强度接近,说明 Si 涂层和复合材料结合良好。本文中 Si 层的结合强度已达到焦春荣等报道 BSAS 环境障涂层的结合强度值( 29.8 MPa)。

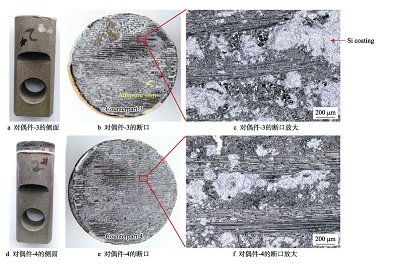

Si 涂层拉伸试验后的宏观与断面形貌如图 10 所示。对偶件示。对偶件-3(见图 10a)侧面上方没有明显厚度的SiCf/SiC 复合材料或 Si 涂层,对偶件-4(见图 10d)侧面上方粘有试样。从对偶件侧面观察可知,加有Si 涂层的复合材料在拉伸过程中, 断裂位置主要在涂层或者涂层与复合材料的界面位置。在 2 个断面的宏观断口(见图 10b、 e)均可以看到条状纹路和粘结胶,由于粘有 Si 涂层,粘结胶的颜色较浅。在断口放大形貌(见图 10c、 f)观察到 Si 层、大量丝状纬向 SiC 纤维和灰黑色 SiC 基体。以上观察结果表明,含 Si 层的 SiCf/SiC 复材在拉伸过程中,部分 Si 层、复材的 SiC 基体、粘结胶都发生了断裂,且复材表面部分纬向的 SiC 纤维沿拉伸方向被拉开。

Si 涂层与复材结合良好的主要原因是,第一,选用的复材加工方式合理, SiCf/SiC 复合材料顺着拉伸方向强度较高。课题组前期研究结果显示,若拉伸强度较低的复合材料表面喷涂 Si 层,拉伸时复合材料中间位置可能会被拉断,因此若想得到高的涂层结合强度数值,选定一个拉伸方向强度高的基材很重要。第二,本文涂层制备技术合理, Si 在高温下容易氧化,采用真空等离子喷涂,喷涂过程中能有效减少氧化物杂质,有助于提高涂层的致密性,减少气孔等缺陷,对涂层与基体之间的黏结强度以及涂层自身的内聚强度有利;同时高的真空度有利于 SiCf/SiC 复合材料表面保持良好的洁净度,进而提高涂层与基体之间的黏结强度。第三,文献中报道的 SiCf/SiC、 Si 的热膨胀系数分别为 4.5×10–6~5.5×10–6 ℃–1、3.5×10–6~4.5×10–6 ℃–1,两者热膨胀系数相近,热匹配性能较好。Si 涂层的制备过程是将 Si 粉在等离子焰流下加热至熔融或半熔融,沉积到 SiCf/SiC 复合材料表面,然后冷却的过程;喷涂材料在制备过程中的应力随着热膨胀系数的差别有所不同, Si 和 SiCf/SiC 复合材料的热匹配性能好,可有效缓和制备过程中的热应力,对涂层结合强度的提高起到积极作用。第四,结合金相照片和相关文献可知, Si 涂层与 SiC 的化学相容性好,在喷涂过程中,有利于 Si 涂层在复合材料表面的铺展及结合。

通过对比图 10 和图 11 断面照片可知,相较于Si 单层涂层, Si/Yb2Si2O7 双层涂层在拉伸过程中,因少量 Yb2Si2O7 涂层被拉开, 且 Si 层被拉开的面积大,所以 SiCf/SiC 复材被拉开的面积要小。

与 Si 涂层拉伸原因相似, Si/Yb2Si2O7 双层涂层与 SiCf/SiC 复材结合强度高的原因主要为:1) SiCf/SiC复材沿拉伸方向强度较高, Si 层与复合材料结合强度高;2)本文采用的真空等离子喷涂,有利于减少涂层内的微观缺陷,从而提高了涂层与基体之间的黏结强度以及涂层自身的内聚强度;3) Yb2Si2O7 的热膨胀系数为 3.3×10–6~5.2×10–6 ℃ –1,与 Si、 SiCf/SiC 的热膨胀系数相近;4) Si 层与 Yb2Si2O7 层的化学相容性好,有利于 Yb2Si2O7 在 Si 涂层表面的铺展和结合。

Si/Yb2Si2O7双层涂层的结合强度( (26.23±3.13) MPa)略低于单层 Si 涂层的结合强度( (30.48±4.43) MPa)。分析原因是,从断口形貌来说,双层涂层在拉伸过程中,被拉开的 SiCf/SiC 复合材料相对较少,且未发现粘结胶明显被拉开, 从而使双层涂层在拉伸过程中显示的结合强度值降低。Yb2Si2O7 涂层的孔隙率约为5.2%,与 Si 层相比,孔隙等缺陷含量相对较高,这不利于涂层的结合强度, 且 Yb2Si2O7 涂层中含有一定的 Yb2O3 相。Yb2O3 的热膨胀系数为 6.8×10–6~8.5×10–6 ℃ –1,与 Yb2Si2O7、 Si、 SiCf/SiC 的热膨胀系数相差较大,会增加涂层的应力,也可能降低涂层的结合强度。