硬质涂层抗喷砂型冲蚀磨损研究现状

状

1. 中国农业机械化科学研究院集团有限公司新材料技术与装备研究所 ;

2. 哈尔滨工业大学 先进焊接与连接国家重点实验室

摘要:为减少材料和能源的损耗, 延长零部件使用寿命, 硬质涂层被应用于喷砂型冲蚀磨损环境。本文介绍了喷砂型冲蚀磨损的危害和硬质涂层的应用情况, 综述了硬质涂层力学性能、 基体材料性能、 粒子特性和喷砂参数等对涂层抗喷砂型冲蚀磨损的影响趋势, 总结了喷砂型冲蚀磨损的动力学模拟和冲击试验的研究情况, 指出了涂层硬度和韧性以及基体与涂层性能的匹配有助于提高涂层抗喷砂型冲蚀磨损, 展望了通过数字模拟与试验验证相结合的方式获得各种硬质涂层抗喷砂型冲击磨损机理模型的前景。

关键词:硬质涂层;喷砂;粒子;冲蚀磨损

引言

受重载、高速、高温、腐蚀、磨损、冲击等苛刻服役环境的影响,高端装备零部件寿命不足严重制约了装备的稳定性和可靠性,采用硬质涂层涂覆能一定程度上延长零部件的服役寿命,但在长期使用过程中,特别是在喷砂型冲蚀磨损环境下,涂层也存在损伤,甚至面临失效的风险。

硬质涂层虽然具有硬度高、 抗磨损、 耐高温等特性, 而且涂层中通常含有陶瓷类组分结构,具有较强的抗酸碱腐蚀能力, 能够较好的抵御外界环境的损害, 但越来越多的应用研究发现,在硬质涂层服役过程中, 特别是在喷砂型冲击磨损条件下, 硬质涂层不可避免的存在损伤。本文主要从硬质涂层抗喷砂型冲蚀磨损的应用情况、影响硬质涂层抗冲蚀性能的因素、 抗冲蚀机理以及硬质涂层抗喷砂冲蚀的动力学模拟和冲击试验等方面进行分析和综述, 以期为高端装备零部件表面硬质涂层制造的科研和生产提供参考。

硬质涂层在抗喷砂型冲蚀磨损方面的应用

所谓喷砂型冲蚀磨损是指工件表面受到气流携带小的、 松散的流动固体粒子的冲击, 粒子反复冲击使得材料从表面逐渐被去除。喷砂型冲蚀磨损在许多行业和领域( 如化工、 石油、 冶金、核电、 火电等行业中用于运输的管道、 风机叶片等)中是造成关键零部件严重损坏的重要原因。这些损坏不但造成经济浪费, 有时甚至会引起巨大的安全事故。在零部件表面采用适当的保护涂层可以减少冲蚀磨损, 有效地保护零部件。针对航空发动机叶片等零部件, 硬质涂层的应用效果较好。TiN 涂层是最早被批准用于发动机压气机部件的抗冲蚀磨损涂层, 加拿大 Liburdi 公司在 1992 年将 TiN 抗冲刷涂层应用于直升机 T64 和 T58 发动机压气机叶片, 与未涂覆涂层叶片寿命对比, 叶片的寿命提升了 2~3 倍。法国的“ 幻影” 飞机发动机压气机叶片表面也镀有 TiN 涂层, 该涂层叶片经 1600 小时使用后仍没有破损。随着多元涂层的发展, 研究学者通过添加 Al、 Cr、 Si、 B、Ta、 Hf、 Y、 Ce 等元素形成三元甚至多元硬质涂层,进一步改善了涂层的抗冲蚀磨损性能。如 TiAlN涂层的抗冲蚀磨损性能比 TiN 涂层高数倍。德国亚琛工业大学 Tobias Brögelmann 在叶片表面制备的 TiAlSiN, 叶片的抗冲蚀磨损性能大幅提高。MDS-PRAD、 GE 公司将牌号为 BlackGold的软 / 硬层交替多层复合涂层应用在压气机转子叶片上, 与单层的氮化物涂层对比, 其断裂韧性和抗冲击性能得到显著的提升。此外, 采用 W及 W 合金等作为中间层的新型 TiB2 多层结构涂层, 经冲蚀磨损试验表明, 其抗冲蚀磨损性能较Ti/TiN 多层膜提高了约两个数量级。据报道,使用硬质涂层后, 发动机压气机在沙漠飞行环境的冲蚀磨损率从 80% 降低到 3% 左右。

影响硬质涂层抵抗喷砂型冲蚀磨损的因素

如果将硬质涂层喷砂型冲蚀看作一个系统,那么在这个系统中主要包含了硬质涂层、 基体材料、 砂粒以及推动砂粒运动的气流。因处于一个系统中的每个方面之间都会存在相互影响, 因此硬质涂层的性能、 基体材料的性能、 粒子特性和喷砂参数等都会对硬质涂层抵抗喷砂型冲蚀磨损产生影响。

硬质涂层力学性能的影响

硬质涂层的硬度和断裂韧性对喷砂型冲蚀磨损的影响较大。硬质涂层多为脆性材料, 当磨料粒子撞击硬质涂层时在撞击区域产生塑性变形, 随着撞击力的增大, 撞击区域产生裂纹, 裂纹交错连接后引发材料的脆性去除。由 Evans 等人提出的弹塑性压痕破裂理论可以看出, 随着硬质涂层材料硬度的增大, 涂层的冲蚀磨损减小,但也有不少研究者认为硬度对脆性材料的冲蚀磨损影响是相对的, 对韧性较好的硬质涂层的冲蚀磨损困难。因而, 实际的硬质涂层在抵抗冲蚀磨损时, 除硬度的影响外, 还需要考虑韧性的影响。从弹塑性压痕理论的关系中可以看出, 断裂韧性对冲蚀磨损的影响高于硬度的影响, 即硬质涂层即使硬度较低, 但如果韧性较高的话, 也较难磨损。再者, 当冲击角度较低时, 硬质涂层材料会产生粒子犁削。因此, 既韧且硬的硬质涂层材料较难被磨损破坏。

基体材料性能的影响

硬质涂层依附于基体材料, 基体与涂层之间热膨胀系数和晶体结构的差异会造成涂层中残余应力的增加, 继而影响涂层与基体的结合以及涂层的硬度。此外, 基体的硬度、 弹性模量会对涂层的抗冲蚀磨损性能产生重要影响。但目前关于基体材料对硬质涂层抗冲蚀磨损性能的影响存在的较大的分歧。邹雪倩的研究表明高硬度的基体材料表面涂层的冲蚀磨损率低于低硬度的基体材料;吴凤芳 研究表明, 同种涂层的冲蚀磨损率并不随基体硬度的增加而增加, 也不随基体硬度的减小而降低, 即基体的硬度与涂层的冲蚀磨损率之间没有简单而明显的定量关系。基体的弹性模量与涂层的相当时, 涂层抗冲蚀磨损性能最好, 两者差别较大时, 涂层的抗冲蚀磨损性能较差。

粒子特性的影响

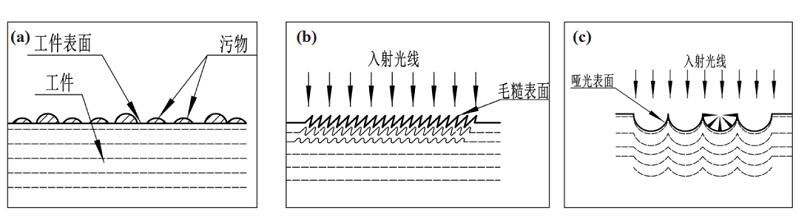

粒子特性主要包括粒子形状、 硬度和粒度等。粒子的形状一般有锋利边缘的不规则形状和丸状两种。粒子形状不同对处理后表面的形貌和光泽产生影响( 如图 1 所示) , 经锋利边缘的不规则粒子处理后, 表面较为毛糙, 同时因入射光线被折射, 表面发暗;经丸状粒子处理后, 表面为球状面, 入射光线仅部分被折射, 表面呈哑光效果 。如果在相同的参数下进行冲蚀, 锋利边缘的不规则粒子的冲蚀磨损量大于丸状粒子。

图 1 喷砂粒子的形状对工件表面形貌的影响:(a) 喷砂处理前;(b) 锋利边缘的不规则粒子处理后;(c) 丸状粒子处理后

图 1 喷砂粒子的形状对工件表面形貌的影响:(a) 喷砂处理前;(b) 锋利边缘的不规则粒子处理后;(c) 丸状粒子处理后

喷砂冲蚀参数的影响

喷砂冲蚀参数主要有喷砂角度、粒子速度和喷砂时间等。粒子入射速度与硬质涂层表面的夹角为喷砂冲蚀角度。喷砂冲蚀角度影响硬质涂层对粒子撞击的响应方式。当以锋利边缘不规则粒子小角度喷砂冲蚀时,硬质涂层材料受到微切削作用,Bitter、Hutchings等将材料冲蚀磨损方式定义为切削磨损 / 变形,当以丸状粒子小角度喷砂冲蚀时,硬质涂层的响应方式为耕犁变形。大角度喷砂冲蚀时,硬质涂层的冲蚀磨损方式为变形磨损。总体来说, 小角度喷砂冲蚀粒子的能量主要消耗于微切削作用,大角度喷砂冲蚀粒子的能量主要消耗于塑性变形。

粒子速度和喷砂时间都与硬质涂层冲蚀磨损量成正比。喷砂冲蚀时间越长,硬质涂层的冲蚀磨损量越大。粒子速度受冲蚀距离和压强的影响,喷砂距离的减小和压强增大都能提高粒子速度,从而在不改变时间的前提下增大涂层的冲蚀磨损量。

硬质涂层抗喷砂型冲蚀磨损机理的研究现状

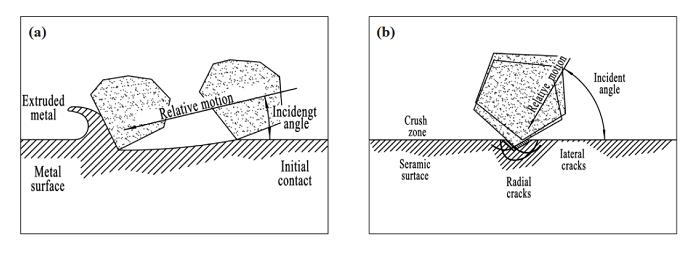

为了揭示固体粒子冲击下材料破坏的机理,从 1958 年起研究学者陆续提出了多种机理模型,但到目前为止, 还没有确定的理论和模型能全面解释材料冲蚀的内在机理, 预测材料的抗冲蚀磨损性能。在这些理论模型中,具有较深远影响的理论模型包括微切削理论、变形磨损理论和弹塑性压痕破裂理论。对于硬质涂层材料说,在低角度冲蚀的条件下材料的冲蚀机理主要是微切削引起的涂层材料剥落, 在高角度冲蚀的条件下材料的冲蚀机理主要是冲击引起的裂纹萌生及扩展,成为疲劳源, 导致涂层失效( 如图 2 所示) 。吴凤芳通过对硬质合金 WC/TiC/Co、WC/Co和不锈钢 1Crl8Ni9Ti 基体上TiN、TiAlN、CrAlN和 CrAITiN 涂层冲蚀磨损表面的宏观形貌、微观形貌及冲蚀坑断面形貌分析,揭示了涂层的冲蚀磨损机理,主要表现为微切削和脆性疲劳断裂。在对高速钢基体上的TiN涂层的冲蚀磨损研究中,Henqvist 等提出涂层冲蚀疲劳磨损机理, 即涂层冲蚀一段时间后,随粒子冲击次数的增加, 在涂层中产生横向裂纹并扩展,相邻裂纹相互交叉,最终形成碎片而从涂层冲蚀表面脱落。Yang 等对采用非平衡磁控溅射技术在钛合金 Ti6A14V 基体上沉积的 TiN 涂层和 TiAlN 涂层 ( 厚度 6 μm)进行冲蚀磨损试验研究,发现涂层材料的去除方式既有微切削,也有开裂。Yang 等 对在钛合金Ti6A14V基体上磁控溅射沉积CrAlTiN涂层(厚度 4.2 μm) 的冲蚀磨损试验研究表明,冲蚀角低于45° 时, CrTiAlN 涂层冲蚀表面有微切削痕,几乎见不到开裂;冲蚀角高于45°后,涂层冲蚀表面有微切削痕,也有因涂层开裂造成的剥落坑。也就是说,在高角冲蚀条件下, CrTiAlN 涂层材料的去除包括两种方式:冲蚀粒子的微切削和粒子冲击造成的开裂。

图 2 喷砂型冲蚀磨损机理:(a) 小角度冲蚀;(b) 大角度冲蚀

硬质涂层抗喷砂型冲蚀磨损的动力学模拟和试验情况

在对硬质涂层进行喷砂冲蚀模拟研究时, 重点分析粒子冲击涂层表面的动态过程, 气流对粒子的加速作用通过赋予粒子初始速度进行简化。季楚凌对多砂粒连续冲击内表面带 SiC 脆性涂层的管件进行动态模拟研究, 当设置砂粒初速度15 m/s、粒径 100 μm 时, 发现砂粒无论是以 15°的低角度还是 90° 的高角度冲击均只造成 SiC 涂层的破坏, 未对管件基材产生影响, 同时涂层在低角度时更耐冲击。张翼飞等通过数值模拟的方式, 建立了球形 A12O3 颗粒冲击覆有 TiN/Ti涂层 TC4 基体的二维轴对称模型,主要通过等效塑性应变 (PEEQ) 这一指标来衡量涂层厚度和层数对 TC4 基体塑性变形的影响情况, 研究结果表明,对于单层涂层厚度超过 12 μm 后, 涂层厚度增加基体的塑性变形减小, 对于多层涂层, 随涂层层数增加基体的塑性变形减小。Bielawski等利用 ABAQUS 有限元软件研究了多种不同结构的TiN 涂层在单粒子冲击下涂层表面的应力变化情况, 通过选择不同的涂层结构和材料参数计算了涂层的应力大小, 结果表明在不同的涂层结构中应力值最大可以相差 3.6 倍, 通过优化结构可改善涂层表面的应力分布, 提高其抗冲磨损性能。Griffin等对 SiC 颗粒冲蚀 Al2O3 陶瓷涂层进行仿真并建立了模型, 直观的观察到了涂层表面冲蚀坑的深度和形貌, 并计算出了涂层材料的冲蚀率。王宇飞 运用有限元方法, 对 Ti-6AI-4V 和SiC 陶瓷的冲蚀磨损性能进行了分析, 得出了冲蚀磨损性能随冲蚀角、 冲蚀速度、 颗粒粒径的变化规律。

国内外研究学者针对不同的硬质涂层开展了不同尺寸砂粒粒子、 在不同冲击角度等条件下的抗冲蚀磨损对比试验。如 Yang 等使用 50 μm尖角状 A12O3 对 Ti6Al4V 基体表面 TiAlN 涂层进行冲击, 冲击粒子的速度为 60 或 84 m/s,粒子的平均流量为1~2 g/min,试验表明 TiAIN 抗冲击磨损能力明显优于 TiN。曹鑫等在 TC4 钛合金表面制备了 DLC、TiN 涂层,在试验平台上考核试样在 30°、90° 入射角度下的抗冲蚀磨损性能, 砂粒的主要成分是 SiO2,结果表明,在 90° 时 TiN涂层因内应力小于 DLC 涂层,抗疲劳破坏能力强, 抗冲蚀磨损性能优于 DLC 涂层。Dobrzafiski等 在黄铜表面制备 100 nm 厚 Ti 过渡层, 然后分别制备单层 TiN、CrN、ZrN、TiAlN 及其多层涂层, 使用以 A12O3 为主、平均尺寸 70 μm 的颗粒, 垂直冲击涂层,结果表明:单层涂层 Ti/TiN、 Ti/CrN、 Ti/ZrN、Ti/TiAlN 的抗冲击去除性能好。Antonv 等采用直径 0.1mm 的 SiO2 颗粒在 30° 角度下冲击单层 TiN、单层 TiCN、多层TiAlN、梯度 AlTiN 和纳米 AlTiN/Si3N4 超硬涂层,各涂层冲蚀磨损率按从小到大排序为 TiN< AlTiN /Si3N4 <AlTiN <TiAlN < TiCN。谢文伟等 使用模拟与试验相结合的方式, 首先通过压痕断裂理论,建立硬质合金基体表面涂层的冲击模型, 磨料颗粒设置为直径 100 μm 的刚性球体。基体表面涂层分别为 3 μm 的 TiAlN、CrAlN、TiN、CrN,设置速度 60 m/s,垂直冲击,结果表明失效单元的数目 TiAlN < CrAIN < TiN < CrN, 即 CrN 的抗冲击去除能力相对最差, 并通过试验得到了验证。

结论与展望

(3) 随着数字建模和仿真技术的发展, 将实际工况条件下粒子的冲蚀磨损的类型和方式与动力学模拟相结合, 不但有助于获得适用的工艺参数,而且有益于深入探讨各种涂层的冲蚀磨损机理,将为涂层损伤时的去除再制造提供了理论支撑,为高端装备零部件的降本增效提供助力。

文章来源:CTSA热喷涂技术平台

如有侵权请联系删除,谢谢