随着金属注射成型、 金属 3D 打印、 粉末冶金等增材制造技术的发展和应用, 高质量粉末的需求量越来越大。用气雾化方法制备金属粉末是目前使用最广泛的手段之一, 采用气雾化法制备的金属粉末具有球形度好、 粒径较小、 粒径分布较集中、 方便控制等优点。气雾化制粉的基本原理是:熔融的金属液通过导管落下后受到高速气流的冲击作用, 熔体表面出现扰动, 继而发展为波状并破碎, 形成条带, 随后条带再次受到气体的作用, 发生二次破碎形成细小的液滴, 由于表面张力, 液滴保持球形, 凝固形成粉末。气雾化法首次使用至今已有 90 余年, 但人们对于雾化过程中的破碎机理尚不十分明确, 其主要原因是气雾化过程的流场速度快、 温度高、 气相与液相相互耦合, 且缺乏有效的观测手段, 导致研究起来相对复杂、 困难。目前多常采用计算机模拟的方法研究气雾化过程中与流场相关的问题。计算机可以模拟计算出流场中的速度场、 温度场、粒度分布等信息, 对流场分析和工艺参数优化具有指导意义。近年来, 一些光学测量手段的发展、 应用, 为气雾化过程中流场的测量提供了可能。高速摄影、 粒子成像技术、 相位多普勒粒子分析仪 (PDPA) 等手段可以测量高速状态下的流场数据, 使得直接测量气雾化过程中的流场得以实现。顾小民等较早采用高速摄影的方法拍摄了气雾化和水雾化的过程, 分析了雾化过程中的不同阶段。康灿等使用 PDPA 方法研究了一种扇形水射流的流场, 其流场具有与雾化流场相似的多相耦合、 速度快等特点。王伟东等曾使用一套 PIV 测量系统研究了一个超声速自由射流的流场, 得到了详细的流场速度场数据。刘静等用纹影法研究了一个在超声速气流中的横向射流雾化流场, 并对流场进行了定性分析。这些方法对于雾化流场的研究能起到很大的帮助作用。A.M.Mullis曾利用高速摄影的手段研究了喷嘴的几何形状对金属熔体的影响, 找到了一种较好的喷嘴形状。Stevano Wahono 等曾利用高速摄影的方法研究了一种特殊结构的雾化喷嘴的雾化过程, 分析了液流的振动情况及其影响因素。近年来的研究常用 ANSYS Fluent 流体动力学软件对雾化喷嘴的流场结构进行计算模拟, 通过求解控制方程和湍流模型来获得雾化流场的结构等信息。Aydin 和 Unal 等人利用计算机模拟研究了气雾化压力和喷嘴几何形状对气体出口速度的影响,发现气体速度与压力之间并非正比例关系, 相同压力差下气体速度的增幅并不相同。在 2.7 MPa的气体压力下, 气体速度最大值为663m/s, 气压1.0MPa 得到气体速度最小值为 631 m/s。合理的几何形状可以在相同的气体质量流量比下得到最大的气体速度, 从而提高雾化效率。由此, Fluent 软件经常用来指导新型雾化喷嘴的结构设计, 以节约成本, 缩短研发周期。目前国内外的研究较多只注重计算机模拟或实验, 而未把两者有效地结合。故本文在以获得一些计算机模拟结果的前提下, 用常温液体代替高温金属熔体, 在常温条件下模拟实际气雾化过程, 并采用一些流场测量技术研究气雾化过程中的流场情况, 比如破碎过程、液滴分布等。这样可以比较直观地观测气雾化过程中的流场且可以对计算机模拟的结果加以验证。

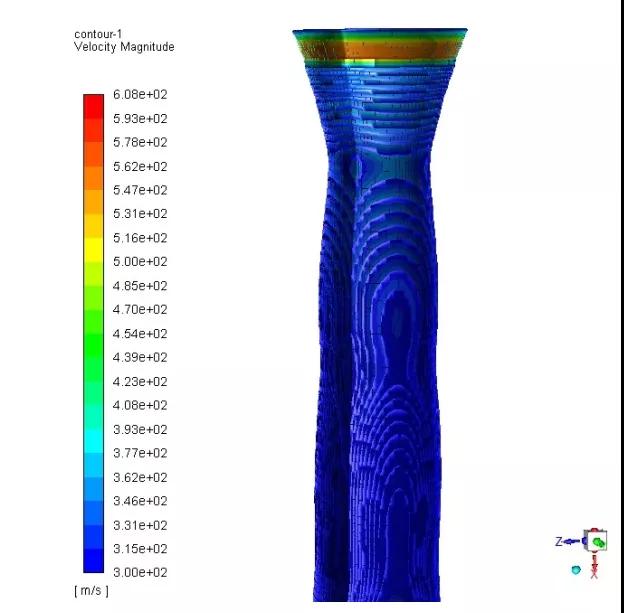

使用 Fluent 软件, 载入雾化喷嘴的模型并划分网格, 设置能量方程、 金属溶体的各项参数、雾化气体的相关参数、 雾化气氛、 边界条件和计算步长等参数后, 进行计算。计算结果可以显示雾化过程中的速度场和温度场等。

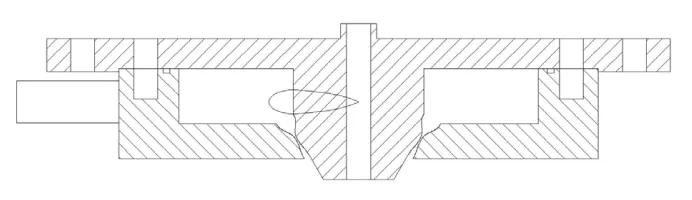

本文设计了一种结构简单的雾化喷嘴, 喷嘴轮廓采用典型的拉瓦尔曲线, 可以在气体压力较低的情况下获得超音速气流。通过计算模拟 ,调节至最佳的结构参数, 采用有机玻璃作为主体材料, 考虑到经济性和加工方便, 采用环缝型的拉瓦尔喷嘴, 喷嘴的结构如图 1 所示。采用水代替金属熔体, 氮气作为雾化气体, 在常温条件下模拟真实情况下的气雾化过程。通过 Fluent 软件的计算模拟, 可以得到最佳结构参数下, 雾化过程中流场、 温度场等的分布情况,如图2 所示。通过模拟实验的方法, 可以验证模拟结果的合理性。

图 1 雾化器剖面图

图 2 Fluent 计算模拟的雾化流场结果(速度场)

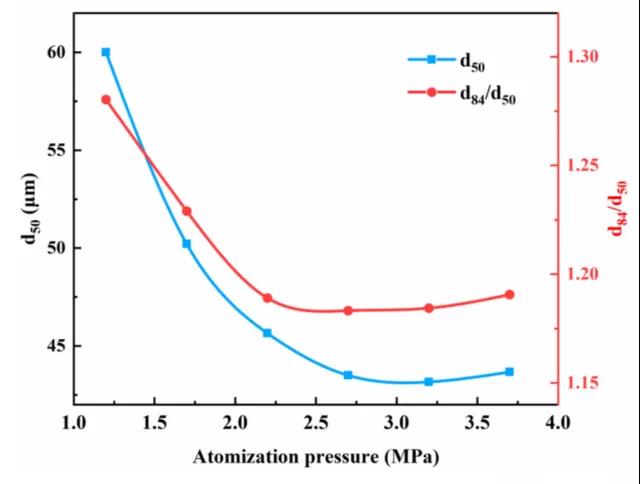

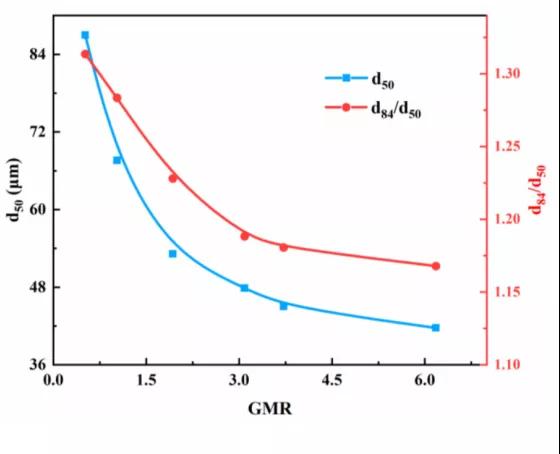

在实际生产过程中,雾化喷嘴结构确定之后,可控制的变量一般包括金属熔体的过热度、雾化气体压力和温度、雾化气体的种类等参数。在本文中,出于简化和贴近实际生产的原则,将液体流量和温度固定,流量采用 60L/h,温度采用20℃,气体压力通过减压阀控制, 根据计算机模拟的结果,如图 3 所示,在其他条件不变的情况下,仅改变雾化压力的大小,在 1.7MPa、2.2MPa和 2.7MPa 三个不同的压力下制得的粉末平均粒径更小且粒径分布较窄;故设置实验压力为 1.7MPa、2.2MPa 和 2.7MPa。同时, 在压力为 2.2MPa 时,添加一组液体流量为 120L/h 的实验, 对比分析液体流量对雾化过程的影响。

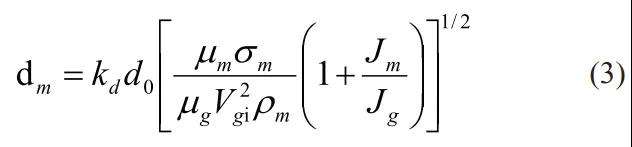

Lubanska研究了一种低熔点铁合金的雾化工艺参数与粉末粒度之间的关系后总结出一个经验公式:

其中,dm 为粉末平均粒度,kd 为常数,一般为 40-50,d0 导流管直径,Jm 为液态金属流量,Jg为气体流量,μm 和μg 分别为液态金属和气体的动力黏性系数,Vgi 为雾化气流场的初始流速,σm 为液态金属表面张力,ρm和ρg分别为液态金属的流体密度和气体的密度。

由公式可以看出,在雾化器结构和工艺参数确定地情况下,粉末的粒度只与金属熔体的动力黏性系数 μm、金属熔体的表面张力σm 以及金属熔体的密度 ρm 有关。

由于金属熔体和常温下水的性质比较接近,采用水在常温下模拟气雾化过程中的流场,能在一定程度上反应真实流场的情况。在之前的一些研究中,也有用水代替金属熔体的模拟实验。I. N.McCarthy 在研究中添加了一组用水代替金属熔体的实验,作为普通实验的对照和补充, 在两组实验中观察到了相同的流体不规则脉动, 两者可能具有相同的破碎机理。

本文以一种激光熔覆涂层用 FeNiCrSiMoMnC合金为对象, 采用水代替该种金属熔体后进行模拟实验势必会产生一定的误差。与实际生产过程相比, 计算机模拟和实验模拟都有一定的差别。在计算机模拟中, 主要过程为:(1) 建立物理模型,划分网格;(2) 选择合适的湍流模型, 设置边界条件;(3) 选择合适的求解器, 计算结果并分析。误差主要出现在湍流模型和计算求解的过程中, 通过设置合理的模型和步长, 可以提高计算的精度,使结果更贴近实际。

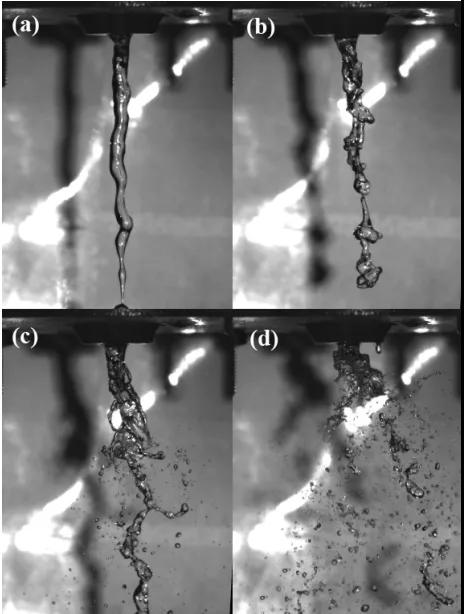

高速摄影拍摄的结果可保存为视频文件,利用 Adobe Premiere Pro 软件,可将视频中每一帧图像提取出来,选择其中典型的雾化图像可以对雾化过程进行分析。以气体压力为1.7MPa, 液体流量为 60L/h 为例, 提取出一系列图片, 如图 4所示。

(1) 使用水代替金属熔体, 根据雾化破碎相关理论, 水的液滴粒径将小于金属熔体的液滴, 且水的液滴在雾化流场中的飞行中, 其加速度也与金属熔体的液滴不同, 但两者的破碎机理是相似的。

(2) 实际生产中, 雾化过程是在一个限制体积,且雾化区域的气氛与雾化气体相同的环境中。模拟实验是在开放的环境下, 且雾化区域的气氛是空气。这可能会导致气流场的速度和方向产生一定的差别。

(3) 实际生产中的金属熔体是块体材料熔炼后, 从坩埚中自由落下, 由于坩埚中液体液面高度降低, 液体流量并不是定值, 本实验采用其平均流量并加以控制, 模拟雾化过程中比较稳定的阶段。

(4) 由于雾化过程在一封闭环境中,雾化后的气体通过容器底部反弹,会对雾化流场产生影响。喷嘴与底面距离不同,其影响不同。但本实验主要关注距离喷嘴较近距离内的雾化情况,故将此差别忽略不计。

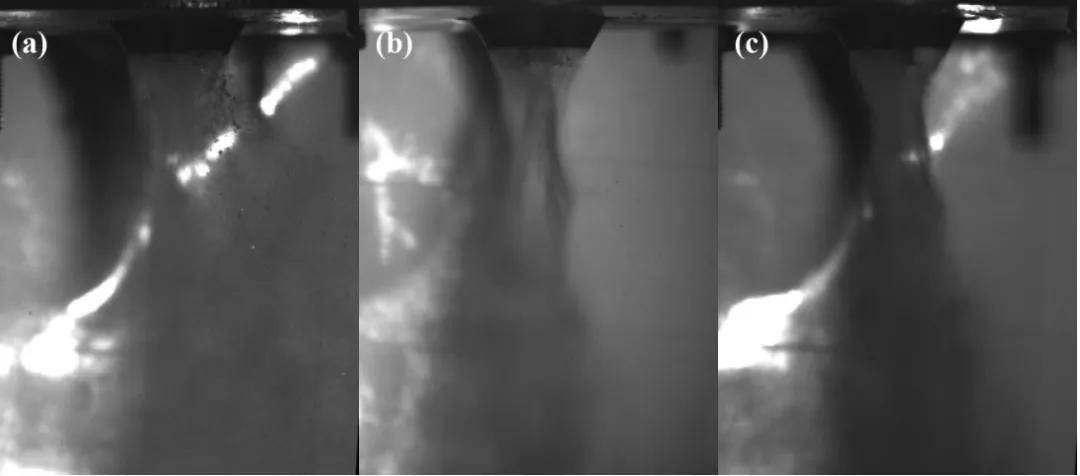

在雾化气体压力达到预定值并稳定后, 形成的雾化流场也会变得稳定, 液体破碎的机理和程度都不随时间改变。如图 5 所示, 为不同雾化气体压力下, 雾化流场稳定后的图像。图 5 中的 (a)、(b)、 (c) 分别为雾化气体压力为 1.7MPa、 2.2MPa、2.7MPa 时的雾化流场图像。

图 5 不同压力时的雾化流场图像:(a) P=1.7MPa; (b) P=2.2MPa; (c) P=2.7MPa

通过分析不同雾化气体压力下流场图像, 稳定的雾化流场大致为两个锥形相接的形状;在导液管出口下方都存在一块收束区域, 收束区之下,流场继续扩大变得分散;在最接近导液管出口处,液滴存在的区域直径大于导液管的直径;随着雾化气体压力增大, 流场的膨胀程度减小, 压力增大到一定程度后, 膨胀程度几乎不变。

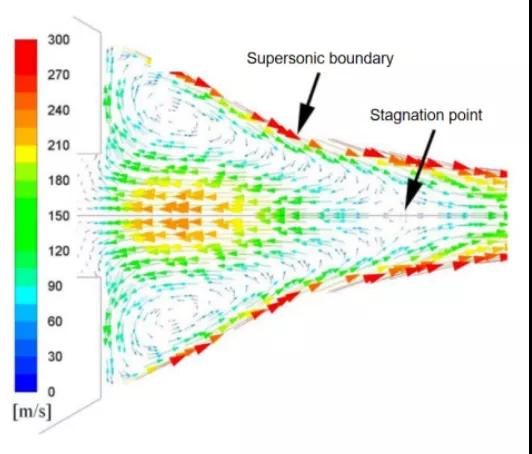

对比计算机模拟结果, 可以很好得解释上述现象的产生。图 6 是计算机模拟的流场回流区速度矢量图。在导流管出口附近存在一个锥形的回流区, 其中气体的速度方向与整体的气体速度方向相反, 且速度最大处高达 250m/s, 在实际生产中可能产生负压, 导致反冒现象。由于回流区的存在, 部分液滴也会在回流区运动, 使液滴存在的区域直径大于导液管的直径。在回流区尖端存在一个滞点, 该点雾化气体的速度为零。降低回流区的气体压力将有利于生产过程中液体顺利流下。经过滞点后, 高速气流相互碰撞、 反弹,流场逐渐扩大, 又形成与回流区相反的锥形结构,与模拟实验的结果一致。

图 6 回流区速度矢量图

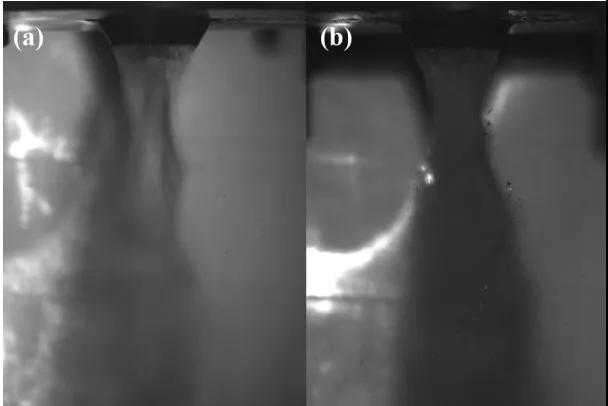

图 7 不同液体流量时的雾化流场图像:(a) Q=60L/h; (b)Q=120L/h

本文通过模拟实验的方法, 获得了与实际生产过程类似的气雾化流场, 使用高速摄影拍摄了流场的典型图像, 分析可得到以下结论: