涂层技术作为一种常见的表面处理技术,广泛渗透于各行各业,它们在提升材料性能、延长使用寿命,拓展材料功能上发挥着关键作用。在众多涂层制备技术中,等离子喷涂(PS)凭借高效和喷涂工件形状尺寸不受限制等优点备受关注,它利用气体电离产生的高能量将喷涂粉末加热至熔融或半熔融状态后,随高速等离子射流喷射并沉积在喷涂基体表面,最后形成特定功用的喷涂涂层,具有焰流温度高、能量集中、粒子飞行速度快、热影响区小等特点,但等离子喷涂过程中容易出现高熔点硬质相未完全熔化的情况,导致涂层组织粗大、不均匀的问题,在一定程度上影响着涂层的力学性能。为了应对这一难题,与高温自蔓延合成技术结合的反应等离子喷涂应运而生。

反应等离子喷涂技术原理

反应等离子喷涂技术集传统等离子喷涂和自蔓延高温合成于一体,反应合成和涂层的沉积同步进行。它利用等离子焰引发粉末原料之间或原料与周围气氛间的自蔓延反应,形成新相,最终在基体表面沉积形成具有与原料不同相组织的涂层。由于自蔓延反应的引入,反应等离子喷涂技术相比传统等离子喷涂更具优势:

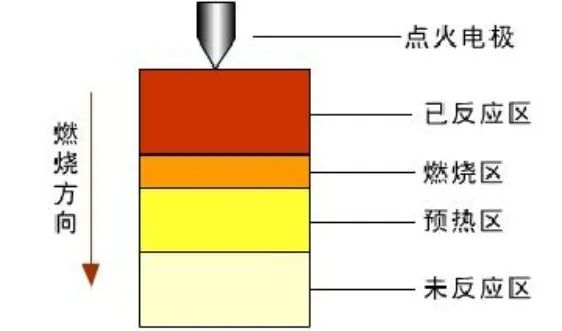

自蔓延反应原理

1、可在远低于高熔点硬质相的熔点温度下实现涂层的反应制备。在喷涂过程中,自蔓延反应使在远低于陶瓷相熔点的温度下引发反应成为可能,降低了高熔点硬质涂层喷涂的功率要求和喷涂难度。

2、可制备出组织均匀的涂层。自蔓延反应放出的热量与等离子弧焰流的热量相互叠加,使得喷涂粉末中高熔点硬质也可轻松加热成熔融状态,避免了传统等离子喷涂因高熔点硬质相为完全熔化导致的涂层组织粗大、不均匀等问题。

3、可实现纳米涂层的制备。当粉末发生自蔓延反应熔化成液滴状撞击基体时,由于与基体间存在较大的温度梯度,液滴迅速冷却沉积,导致析出的晶粒来不及长大,形成了纳米晶,从而制备出更硬、更耐磨的纳米涂层。

4、与基体结合度高。反应等离子喷涂产生的新相颗粒直接从液相中析出,颗粒与基体之间的界面洁净无杂质,因此新相颗粒可均匀弥散分布于基体中,结合强度更高。

5、可避免原料粉体高温热分解的问题。在传统热喷涂技术中,一些粉体原料容易受热分解,导致涂层产生杂质相,而反应等离子喷涂从原料直接合成,从而避免了高温分解现象。

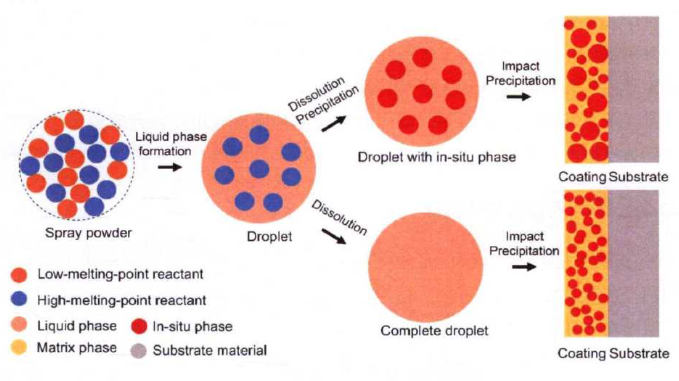

在反应等离子喷涂的反应合成过程中,因粉末与粉末之间、粉末与气体之间的接触状态不同,有固/气和固/固两种反应机理,固/气反应受限于反应气体,只能应用于氮化物、碳化物和氧化物涂层的喷涂,通常采用金属或合金粉末作为喷涂材料。固/固反应主要基于溶解析出机制,即随着高熔点固相的溶解,直接在液相中反应析出均匀形核或异质形核,形成新相,适用于更广泛的材料范围,是反应热喷涂的主要发展方向,但为了使粉末在等离子射流中不易被冲碎,并且可以反应完全,通常要求反应粉末具有较高的结合强度、均匀的粒径分布和致密的结构。因此,基于固/固反应的喷涂材料以复合粉体为主。目前主要有以下方法可制备出用于反应等离子喷涂技术的复合粉体:

固/固反应等离子喷涂技术的机理

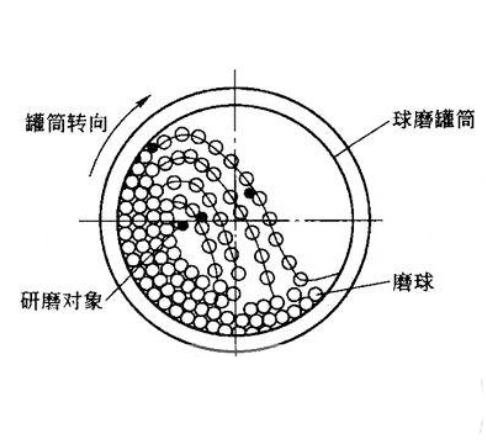

机械混合法是常用的喷涂粉末制备方法,该方法利用球磨机、搅拌机等机械混合设备,将所选的原料粉末充分混合,其最明显的优点在于成本低廉、操作简单,因此是工业大规模制备的首选方法,但该方法也存在两个明显缺点:一是机械混合的粉末会出现成分不均匀,最后导致反应生成的新相与预期结果不一致,从而影响涂层的相关性能。二是由于原料粉末结合度不高,甚至是完全分离的,在飞行过程中几乎不发生反应,即使在到达基体之后反应也是不完全的。针对这个问题,通常可采用粘结剂将反应物原料粉末机械粘结,增强颗粒的结合度,但粘结剂粘结后的粉末需要进行重新破碎,破碎后的粉末多为无规则形状,流动性往往较差。此外,有机粘结剂在高温下不稳定,粘结后的粉末也仍难以承受高速焰流/射流的冲击。

球磨原理

喷雾造粒法是先将原料粉末与去离子水和有机粘接剂混合制成悬浮浆液,再将悬浮液送入雾化器雾化形成微小液滴,最后雾化液滴经过加热干燥后形成球形复合粉末。由于原料均匀混合,且雾化过程中液滴受到表面张力作用,干燥后的复合粉末成分均匀,具有高的球形度和流动性,但在喷雾造粒粉末的制备伴随着液滴中的水分蒸发,当液滴内部水分过多,或蒸发速度过快,在粉末内部易形成中空结构,致密度较低,且喷雾造粒法也采用了粘结剂增强粉体结合度,在高温下反应粉末的分离现象仍会发生。

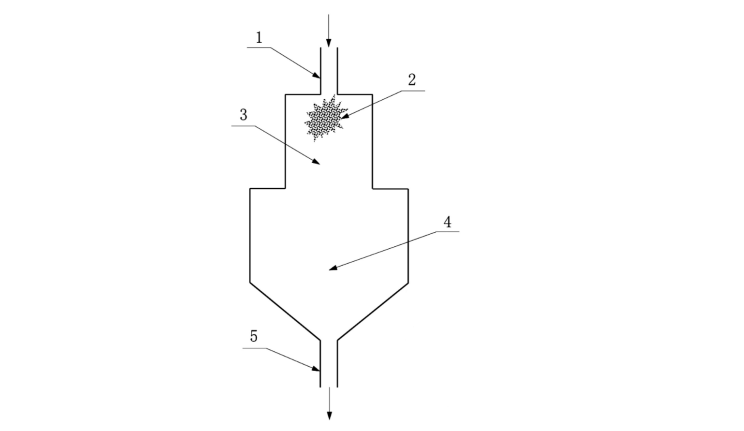

团聚烧结法一般是采取先团聚造粒再烧结的策略,如在喷雾造粒法的基础上,对喷雾干燥所形成的固态团聚体颗粒进行热处理以去除其中的有机粘结剂,去除了有机粘结剂的颗粒受重力作用,以自由落体的方式依次均匀地经过立式高温烧结炉的加热区和冷却区,从而完成粉末的快速高温烧结。由于这种方式不再是利用有机粘结剂粘结反应粉末,而是以再烧结的方式促进反应物间轻微的固相扩散,除了能够保留原先造粒粉体流动性好、球形度高、成分均匀的特点,还极大地提升了结合强度,避免了反应物在喷涂过程中发生分离。但值得注意的是,在制备过程中,烧结时间和温度需谨慎控制,避免过高的温度使粉末在喷涂前就发生固相反应而形成新相。

立式高温烧结炉结构示意图

(1一进料口,2一脱脂粉末,3一加热区,4一冷却区,5一出料口)

前驱体热解法是引入碳的前驱体,前驱体热解后形成的碳,不仅可作为反应的碳源促进自蔓延反应的进行,还可作为粘结剂提高反应粉末的结合强度,阻止了喷涂过程中的粉体分离现象。目前,碳的前驱体主要有沥青和蔗糖两种,但沥青具有较为复杂的成分,同时需要较高的热解温度,因此难以实现工业化应用。而蔗糖结构简单,热解温度低,是较理想的前驱体材料。

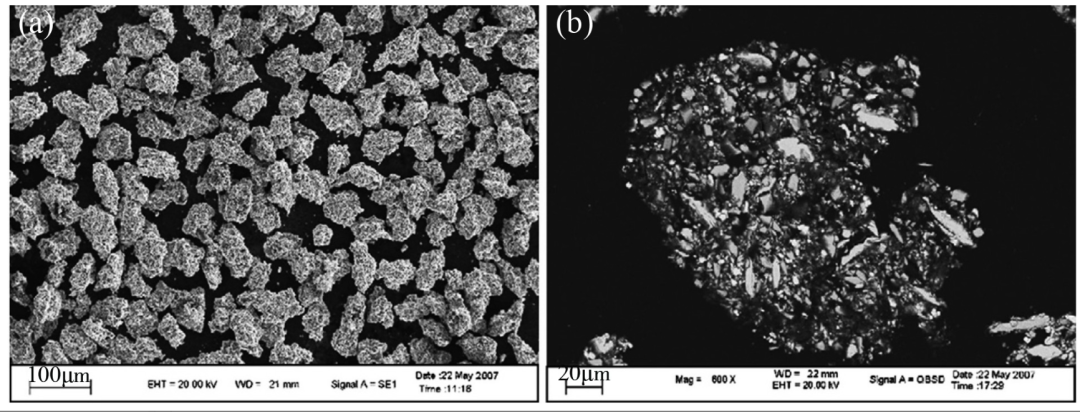

以蔗糖为碳源制备的TiC增强Fe36Ni合金复合粉末的SEM图和截面形貌图

包覆法的典型结构为核壳结构,是利用化学镀等技术在活化后芯材上包覆一层金属或陶瓷硬质外壳。这种方法不仅能够将两种具备不同性能优势的材料结合在一起,还能避免芯材过早熔化,使反应过程难以控制。但一般来说,这种方式制备的复合粉体硬质包覆层较薄,可能会影响新相的形成,从而影响喷涂涂层的性能。通常可考虑采用多层包覆的策略,形成更为坚固的包覆结构。

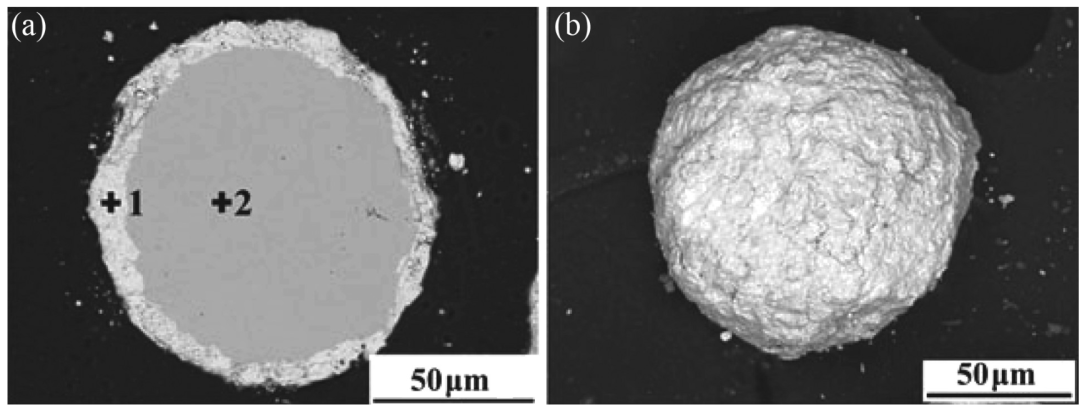

Mo包覆NiCr复合粉末的截面和表面形貌

机械合金化就是将欲合金化的元素粉末按一定配比进行机械混合,在高能球磨机等设备中长时间运转,将回转机械能传递给粉末,同时粉末在球磨介质的反复冲撞下,承受冲击、剪切、磨擦和压缩多种力的作用,成为弥散分布、具有极大表面活性的超细粒子,这些超细粒子会发生塑性形变并被冶金结合在一起形成复合粉体。这种方式制备的复合粉体结合强度极高,能使反应物之间充分接触,但存在无规则形状、流动性差的典型特征。同时,时间成本高、难以进行规模化生产的问题也限制了其在工业上的应用。

机械合金化原理

相关阅读:

反应等离子喷涂技术将高温自蔓延合成与传统等离子喷涂技术有机结合到一起,充分发挥了两种技术的优势,其中基于固/固反应机理的喷涂方式因不受反应气体限制,能够在更广泛的基体材料上制备结合度高、组织均匀致密、硬度高的涂层,而这种特殊的反应机理,喷涂材料的粉末通常以具有较高的结合强度、均匀的粒径分布和致密结构的复合粉体为主,目前,利用几种常见的制备方式所获得的粉体仍存在一些缺陷,结合两种或多种方式(如团聚烧结法)进行高性能粉体的制备或许是一种行之有效的策略。

参考来源:

1、黄清华,陈爽,刘明等.反应等离子喷涂技术研究现状[J].材料导报,2023,37(20):

2、孙轩. Ti-Si-C系反应等离子喷涂涂层组织/性能与形成机理研究[D].北京科技大学,2021.

3、史昆,刘天翼,刘时兵等.等离子喷涂制备典型涂层研究进展[J].铸造,2023,72(03):

4、胡伟,张振宇,梁补女等.基于大气等离子喷涂的镍铬基粉末制备及其涂层组织结构[J].热喷涂技术,2019,11(02):

5、周维,樊坤阳,黄淙等.烧结温度对团聚高温快速烧结WC-10Co-4Cr粉末及其HVOF涂层性能的影响[J].材料导报,2022,36(06):

6、付冠亚,秦艳芳,朱玲艳等.反应等离子喷涂TiCN涂层显微结构与性能研究[J].航空制造技术,2019,62(03):

粉体圈Corange整理