等离子喷涂是热喷涂工艺的一种,其工作原理是利用等离子体焰流在短时间内加热并加速金属或陶瓷粉末,在粉末为熔融或半熔融状态下高速撞击基体,形成以片层叠层状态的涂层,这种涂层会牢固附着在基体表面,其结合方式主要以机械结合为主,有时也可产生微区冶金结合和物理结合。等离子喷涂工艺具有喷涂效率高、喷涂工件形状尺寸不受限制、涂层厚度可控、涂层结合强度高且不影响基体性能等优点,通过等离子喷涂制备的防护涂层对提高基体的耐磨、耐蚀、耐热等性能具有显著效果。经过几十年不断的发展,等离子喷涂技术已成为航空航天、汽车船舶等高端领域中进行表面防护的一种重要表面处理工艺。近年来,随着新材料的开发,针对某些特定的喷涂材料,可通过等离子喷涂技术制备出使基体获得特殊功能的涂层,如压电涂层、吸波涂层和疏水涂层等,应用领域涉及光伏、高铁、雷达等众多高新技术行业。同时,利用等离子喷涂技术制备的生物陶瓷涂层,不仅可以提高基体的生物相容性,还可以起到一定的耐蚀、耐磨的防护作用,是医用植入领域中必不可少的一道加工工序。总之,等离子喷涂作为一种表面改性工艺,在该领域中占据着举足轻重的地位,其制备的涂层不仅可以对基体起到防护作用,提高基体材料的工作使用强度,还能实现特殊材料在保留其特殊功能的前提下实现薄膜化、复杂化和小型化。经过数年不断地研究与实践,等离子喷涂表面改性技术已日趋成熟,制备出的涂层也能够满足绝大多数领域的应用需求,但由于涂层种类较多,不同种类的涂层从喷涂材料的选择到喷涂工艺和参数的确定都略有差别,致使涂层结构与性能之间存在巨大差异。基于此,本文简要介绍国内外等离子喷涂制备不同种类涂层的研究现状,通过从对不同种类涂层的工业需求和以及各涂层的技术特点出发,综述喷涂材料、喷涂工艺和喷涂参数对涂层结构及性能影响,并对提升等离子喷涂不同涂层性能的方法进行总结,最后对等离子喷涂制备涂层技术进行了展望。

1 耐磨涂层

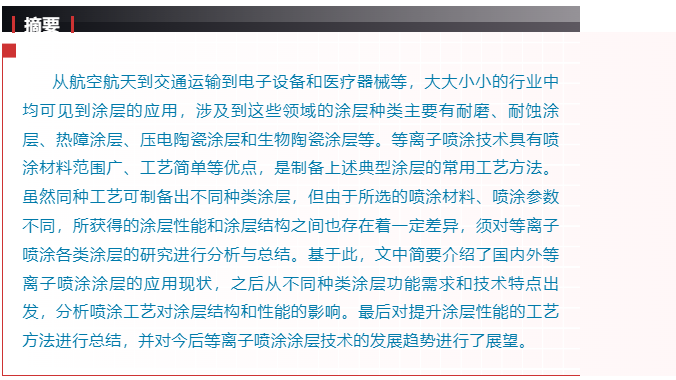

等离子喷涂耐磨涂层是以提高基体耐磨性并延长使用寿命的一类防护涂层,涂层与基体之间的结合强度和耐磨性作为耐磨涂层中最为重要的两个性能指标,决定了涂层的质量和使用年限。这主要与涂层自身材料、涂层的形态、涂层间的粘结强度、气孔、裂纹以及残余应力有关。耐磨涂层的工作环境多种多样,工作状态下主要面临高温疲劳、轻/重载荷、高/低转速等工况,因此需要选择合适的喷涂材料,以满足在不同环境下对耐磨损性能的需求。用于制备耐磨涂层的材料种类较多,大体可分为金属基材料和陶瓷基材料,主要有铁基、镍基、钼基、金属氧化物、碳化物和氮化物等。表1列举了近年来常用的耐磨涂层喷涂材料及涂层相关信息。其中,金属粉末具有良好的浸润性,可单独作为涂层喷涂材料,但其制备的涂层硬度一般低于陶瓷基涂层,常常添加硬质相或润滑相提高涂层耐磨性。

表1 常见等离子喷涂耐磨涂层材料及其相关参数

陶瓷基材料制备的耐磨涂层硬度高、脆性大,制备的涂层种类主要有陶瓷复合涂层和金属陶瓷涂层。陶瓷复合涂层主要由金属氧化物组成,常与一定比例的TiO2、SiO2粉末组合使用,可制备出在腐蚀环境下的耐磨损涂层,也可通过纳米级颗粒,利用小尺寸效应制备出高温条件下的耐磨陶瓷涂层。金属陶瓷涂层是指用一种或数种陶瓷颗粒作为增强体与粘结相(Co、Ni、Fe、Mo、NiCr等)成一体系,通过包覆形式作为涂层,这些增强相可起到弥散强化的作用进而提高涂层的硬度和耐磨性。而粘结相可使涂层获得一定的韧性,降低涂层孔隙率,这种涂层不仅具有金属涂层的高韧性、塑性还保留了陶瓷涂层的高硬度,常用在对耐磨性要求较高服役环境苛刻的零部件上。除此之外,耐磨涂层的磨损机制也主要与涂层材料有关,不同材料的磨损形貌如图1所示。金属基材料的磨损机制多为磨粒磨损和塑形变形,其特征形态是在摩擦副对偶表面沿滑动方向形成划痕,增加应力载荷会增加涂层塑性变形,加剧涂层表面沟槽和划痕形貌,而陶瓷基材料的磨损机制多为磨粒磨损和粘着磨损,对于陶瓷等脆性材料来说,在涂层表面的微凸起会被逐渐去除,脱落的碎片在对磨辊的带动下使涂层表面形成微裂纹等缺陷,这些微裂纹在后续的摩擦过程中会沿着平行于涂层表面的方向扩展,最终形成一些微小的凹坑。

图1 不同材质涂层磨损形貌

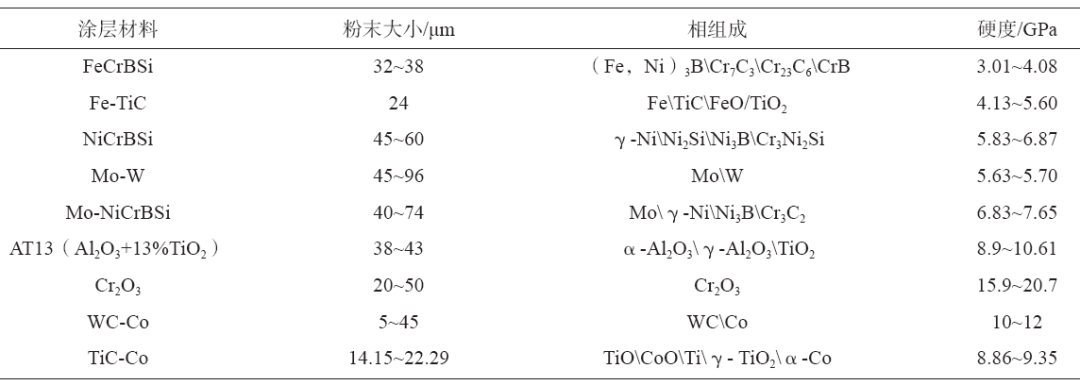

等离子喷涂耐磨涂层具有典型的层状结构,其微观结构如图2所示,涂层内部和表面存在一定的孔隙、裂纹和部分未完全熔化组织。这些孔隙和裂纹的形成是由于不同熔融液滴之间的飞行速度和温度不同,撞击基体后呈现出不同的铺展状态,各层之间不能完整贴合而导致的,因此等离子喷涂涂层中的缺陷不可避免。研究表明,这些缺陷会直接影响涂层性能,比如在工作状态下涂层中孔隙会因应力集中而产生疲劳裂纹,经过时间的积累,疲劳裂纹出现不断扩大,最终导致涂层出现分层而失效。通常认为喷涂参数对涂层中孔隙和裂纹的大小及分布有较大影响。Gao Y等研究了在功率为2.5-4.0kW条件下Al2O3涂层孔隙率、硬度、及相组成的变化,通过选用内部给粉的工艺在较低的功率下制备了高硬度的耐磨涂层,结果表明随着喷涂功率的增加涂层硬度和γ-Al2O3相含量增加,孔隙率明显降低,涂层硬度最高可达15GPa。Jiang X Y等研究了高焓大气等离子喷涂功率和进粉速率对Al2O3涂层组织结构和性能之间的关系,结果表明降低喷涂功率或增加送粉速度均会提高涂层中未熔颗粒的含量,使涂层致密度降低,孔隙数量增加。而当功率较大时,粉末出现过热或气化,甚至发生相变的现象,使涂层中的硬质相含量降低,并降低涂层硬度。对比发现,后者的喷涂功率范围在55kW-95kW明显高于前者,但这两种喷涂方法制备的涂层孔隙含量均低于2%,主要原因在于前者使用了内部送粉的工艺,这种工艺使传输到粉末的能量高于传统的喷涂方法。内部送粉工艺消耗的能量虽然仅为传统喷涂的1/5,但效率较低,无法实现大规模批量生产,而高焓大气等离子喷涂能使粉末完全充分熔化,获得的涂层致密度高,现已成为高熔点陶瓷涂层的一种理想喷涂技术。

图2 等离子喷涂涂层微观形貌

除了涂层缺陷,残余应力也会对涂层性能产生一定的影响,其主要是对涂层与基体之间结合强度的影响。大多数等离子喷涂过程中产生的残余应力均是由熔融或半熔融状态下的粉末在凝固收缩过程中产生的淬火应力以及冷却后基体与涂层之间热膨胀系数不匹配而导致的。目前来说,降低涂层残余应力工艺方法主要是通过多次预热基体,降低在沉积过程中产生的淬火应力,同时避免采用过高的喷涂功率,降低涂层的沉积温度,这种方法还可以减少涂层内由应力而引起的微观组织缺陷。总之,对于耐磨涂层来说,喷涂材料决定了该涂层的耐磨性,不同喷涂材料相组织成分和性能参数不同,应根据涂层自身服役需求进行选择,涂层结合强度与涂层孔隙、裂纹、残余应力有关,可通过优化喷涂参数,预热基体等方法减少涂层内部和表面的缺陷以及残余应力。

2 耐蚀涂层

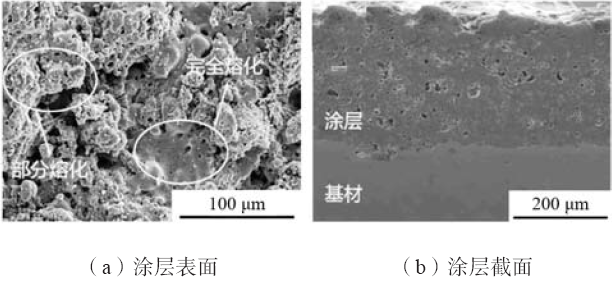

耐蚀涂层是等离子喷涂的另一典型应用,其作用是将材料与外界环境隔离开来,使基体在恶劣的环境下免受腐蚀介质的侵蚀和损害。大气腐蚀和热腐蚀是较为常见的腐蚀工况,大气腐蚀通常是在大气环境下发生的腐蚀,而热腐蚀主要发生在蒸汽锅炉、热交换器、航空发动机以及发电系统内。这两种腐蚀的腐蚀条件不同,但腐蚀机理相似,都是腐蚀介质从涂层中残留的孔隙和裂纹中穿透涂层,通过腐蚀产物在涂层和基体界面不断积累,最终使涂层脱粘和剥落直至失效。因此对耐蚀涂层来说消除喷涂涂层内部和表面上的孔隙和裂纹是提高涂层性能的主要途径。但等离子喷涂的涂层中必然存在一定的裂纹和孔隙,对于降低或消除耐蚀涂层缺陷的研究主要集中在喷涂参数、喷涂材料、复合涂层以及涂层后处理等几方面。前文综述结果表明,等离子喷涂的结构主要与熔融粉末的沉积温度和快速凝固有关,而粉末的状态主要受喷涂参数的影响。Sichani H R等研究了大气等离子喷涂电弧电流对Ni-Ti-Al涂层结构的影响,结果如图3所示,在电弧电流为600A时涂层密度最高,孔隙率最低,此时的涂层耐蚀性最好。电流过大或过低均出现较多孔隙,低电流下出现的孔隙是由未完全熔化的粉末导致的,而高电流下涂层出现孔隙是因为粉末在到达基体表面之前发生气化,而挥发的残留物在涂层中会形成大量孔隙。胡帅等通过正交实验方法研究了各喷涂参数对涂层性能影响,对涂层孔隙率的影响强弱顺序依次是主气流量>喷涂距离>喷涂功率,对涂层结合强度的影响则是喷涂距离>喷涂功率>主气流量。

图3 不同电弧电流下涂层截面微观形貌

除了优化喷涂参数外,改进喷涂材料可有效提高涂层的耐蚀性。李水清等研究了Ni对Cr2O3涂层孔隙率及耐蚀性的影响,在制备涂层过程中,根据毛细管原理,低熔点的Ni会流向孔隙处填充孔隙,切断了腐蚀路径,提高涂层耐蚀性。李春福等通过纳米掺杂改善Al2O3+13%TiO2涂层的耐蚀性能,由于纳米离子具有小尺寸效应,纳米包覆的微米级粉末熔点降低,在掺杂纳米粒子后涂层组织状态分布更加均匀,微孔数量和微裂纹的尺寸明显降低,同时在纳米材料界面效应下元素通过界面的扩散难度降低,Al元素局部偏聚程度降低。纳米含量与涂层孔隙率也有一定关系,如图4所示随着纳米离子含量的增加涂层孔隙含量减少,在腐蚀液中的耐蚀性提高。

图4 涂层孔隙和耐蚀性与纳米颗粒含量的关系

复合涂层和后处理均是减少涂层孔隙和裂纹的有效方法,Fang M H等采用等离子喷涂工艺制备了Ni/Al-Al2O3梯度陶瓷涂层,并在5%HCl沸腾溶液中进行腐蚀试验,由于Ni/Al过渡层间涂层的存在,梯度涂层Ni/A-Al2O3陶瓷涂层厚度大大增加,涂层之间无明显界线,涂层表面与基体之间几乎不存在通孔,腐蚀速率仅为216mg/cm2,表明这种涂层对基体具有良好的耐腐蚀防护作用。林晓燕对等离子喷涂Ni包WC涂层进行激光重熔处理,在采用合适的激光参数后涂层表面光洁,致密度得到了提高,耐蚀性明显高于喷涂后的涂层。总之,等离子喷涂耐蚀涂层因自身结构特点和腐蚀机制,应尽量减少涂层的孔隙和裂纹,主要是从优化喷涂材料、控制喷涂参数、复合涂层以及涂层后处理等方法来减少涂层的孔隙和裂纹数量。

3 热障涂层

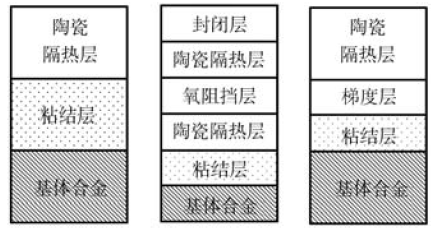

热障涂层(Thermal barrier coatings,TBCs)是应用在航空发动机的涡轮叶片、燃烧室壁、尾喷管等高温环境下的一种防护涂层。与传统防护涂层结构不同,热障涂层通常由一层金属粘结层和一层陶瓷隔热层组成,有时也加入氧阻挡层、封闭层、梯度层形成多层结构或梯度结构等,其结构图如图5所示。热障涂层中粘结层主要起到缓解陶瓷层与基体之间热膨胀系数不匹配的作用,改善两者之间的物理相容性,而最为主要的陶瓷层则直接面对外部高温环境,需要具有低热导率、高膨胀系数和高热稳定性。目前最为常用的陶瓷层材料是YSZ,但1200℃是这种材料的使用极限,当温度超过极限温度后,ZrO2会发生相变,导致涂层产生一定的膨胀,影响涂层的使用。近年来开发适用于热障涂层的新型陶瓷层材料主要有YSZ、GdYSZ、La2Zr2O7、CePO4等,涂层具体物理参数见表2。从表中材料名称中可以看出,热障涂层陶瓷材料主要可分为稀土掺杂YSZ、稀土掺杂锆酸盐、以及稀土磷酸盐、稀土硅酸盐等。稀土掺杂YSZ材料使用温度明显高于传统的YSZ材料,这是因为掺杂稀土氧化物增大了ZrO2的晶格畸变,使晶格热振动频率降低,涂层热膨胀系数在原来基本保持不变的情况下,导热率降低。

表2 部分热障涂层材料的热物理性能

图5 双层、多层和梯度热障涂层结构示意图

热障涂层的服役环境十分恶劣,除相变以外,陶瓷层的残余应力以及高温环境对陶瓷层的热腐蚀等都会使涂层出现剥落提前失效。热腐蚀是热障涂层所面临的严肃问题,在发动机的燃料中,大量的Na、V、S等元素在高温环境下会破坏涂层的内部结构,加速涂层的失效。以YSZ涂层为例,热腐蚀的发生是氧化钇与腐蚀盐发生的化学反应,生成新的化合物,消耗了YSZ中Y2O3的含量的同时,会使YSZ产生一定的相变,相变应力的产生会加速涂层内部裂纹的扩展。热腐蚀是涂层结构发生破坏的起因,而残余应力则是陶瓷层发生剥落的主要原因,研究认为陶瓷层的剥落并不是界面上的突然开裂,而是残余应力诱发涂层沿厚度方向上的开裂。热障涂层中的残余应力主要来源于三方面,一是在等离子喷涂过程中熔融液滴冷却过程中所产生的的热应力;二是热障涂层在经过热循环后冷却时因热膨胀系数不匹配而产生的热应力;三是粘结层在经过热循环氧化后所产生的高温生长应力。对于第一种应力前文已说明采用预热基体并优化喷涂参数可降低喷涂过程中的残余应力,对于后两种残余应力,可利用双层陶瓷层结构的方法来解决。Ma W等采用大气等离子喷涂技术制备了La2CeO7/8YSZ双层陶瓷热障涂层,与单独的La2CeO7和8YSZ涂层相比,这种双层陶瓷涂层的设计有效地克服了La2CeO7涂层与结合层之间的热膨胀失配,在高温循环条件下其寿命比单独的La2CeO7和8YSZ涂层得到明显提高。类似的,Liu Z G等制备了双层(La0.8Eu0.2)2Zr2O7/YSZ,热循环试验后涂层部分区域出现剥落。涂层剥落区与非剥落区的微观形貌如图6所示,长条状裂纹大多发生在两种陶瓷层之间以及YSZ涂层内部,涂层的损伤主要发生在外表面的陶瓷层上,而结合层上的热生长氧化层并不明显,说明这种结构的涂层可以有效延缓涂层的损坏。双层陶瓷结构中,上层陶瓷层具有低导热系数和高相稳定性,可起到保温和保护内层的作用,这种双层陶瓷结构在新型热障涂层研究中表现出良好的发展潜力。

图6 LEZYSZ涂层热循环后涂层截面SEM照

隔热效果是对陶瓷层的一个基本性能需求,这不仅与涂层材料本身的物理性能参数有关,还受涂层内部结构及涂层的相组成的影响。一般认为增加涂层内部的裂纹数量可以提高涂层的隔热性能。刘阳等模拟了孔隙率含量和组成与涂层隔热性之间的关系,结果显示陶瓷隔热性随着孔隙率以及孔隙横纵比的增加而增强,但涂层中孔隙含量过多会降低涂层的结合强度。李浩宇等在不同喷涂功率下制备了GdPO4/YSZ双陶瓷结构的超高温TBCs,低喷涂功率下由于粉末熔化不充分,涂层中出现一定的裂纹,这些裂纹可以提高涂层的韧性和隔热性,但过高的喷涂功率导致GdPO4相分解为GdPO7相,对涂层热导率、热膨胀系数和力学性能产生不利影响。

总之,热障涂层需要具有隔热性、耐高温等性能,通过掺杂稀土元素优化喷涂材料可以提高陶瓷层的耐高温性能。残余应力对热障涂层影响较大,可通过优化涂层结构,制备新型双层陶瓷隔热层等方法来减少涂层内部应力的产生。孔隙和裂纹对热障涂层具有一定的积极作用,优化喷涂参数控制涂层内部孔隙和裂纹或相组成等方法可以提高涂层的热导率,提升涂层耐热性能。

4 压电陶瓷涂层

压电陶瓷是一种特殊的信息功能陶瓷,具有压电/逆压电效应,可以将机械能和电能相互转换,其特点在于具有高的机电耦合系数、力-电转换效应和介电常数,广泛应用于压电传感器、微型压电马达、医学成像、声表面波器件等高端制造领域。近年来,对压电陶瓷的应用逐渐向小型化、精密化、复杂化方向发展,但传统制备压电陶瓷的工艺,如固相烧结、磁控溅射等方法制备出的压电陶瓷多为块状,难以满足对厚度有特殊要求的压电陶瓷元器件。等离子喷涂技术是制备压电陶瓷涂层的常用方法,不仅可以制备出厚度在几十微米至几百微米的压电陶瓷涂层,还可减少在应用过程中的黏贴环节,提高涂层可靠性。制备压电陶瓷涂层的材料均为钙钛矿结构如CaTiO3、BaTiO3、PZT,这种结构是涂层具有特殊功能的必要条件,而涂层的结构则是影响涂层压电性能和介电常数的关键因素。因此为了保证涂层质量,应尽可能减少喷涂过程中材料的分解以及内部缺陷的含量。超音速等离子喷涂焰流温度高、喷涂粒子速度快,可减少涂层中有效的化学成分的损耗,国内外学者均对超音速等离子喷涂压电陶瓷涂层进行了研究,获得的涂层组织致密、孔隙率低、性能质量良好的压电陶瓷涂层。减少涂层内部缺陷是提高涂层性能的主要方法,Pakseresht等研究了基体预热涂层结构的影响,结果表明经过对基体进行600℃的预热处理后,涂层与基体之间结合面孔隙和裂纹明显减少,涂层介电常数达到505。涂层缺陷减少主要是因为预热处理去了除表面的附着物,同时预热改善了涂层与基体间热量的传输,提升熔滴在基体表面铺展的各向同性和湿润性,缓解涂层内部热应力的积累。涂层中晶相含量是影响涂层电学性能的另一指标,一般来说,非晶相含量的增加会导致涂层电阻率的增加和介电常数的降低。JiriKotlan等通过控制大气等离子喷涂距离来获得具有不同晶相含量的(Ba,Sr)TiO3涂层,由于喷涂距离越近,喷涂焰流对于涂层存在持续加热的作用,促使涂层内部非晶相组织发生再结晶,研究结果表明晶相含量的增加使涂层的介电性能得到了提高。Pavel C对等离子喷涂压电陶瓷涂层进行了系统研究,讨论了不同喷枪类型、喷涂工艺参数和后处理对涂层结构和性能的影响,通过在较高的喷涂功率下得到了高含量非晶相的压电陶瓷涂层,之后对涂层进行热处理,实现了全部非晶相向晶相的转变,最终涂层性能明显得到提高。

总之,压电陶瓷涂层是功能性涂层,其性能与喷涂材料有直接的关系,喷涂过程中会造成材料的分解,因此也应通过控制喷涂功率,避免过多的材料损耗所造成涂层性能的下降,同时对于涂层缺陷的数量也应加以控制。对涂层进行后处理,将涂层的非晶相转变为晶相也是提高涂层的压电性能和介电常数的常用工艺方法。

5 生物陶瓷涂层

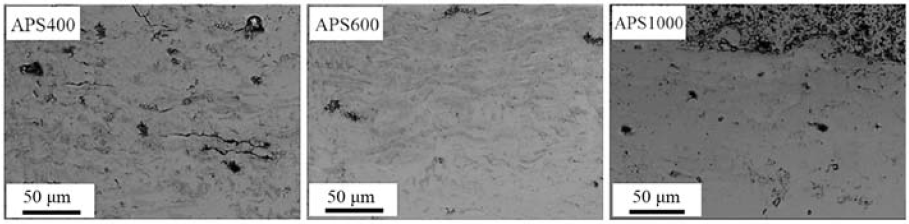

生物陶瓷涂层是专门用于医用植入体的一种防护涂层,由于植入材料的植入周期较长,在其服役期间需要涂敷一层涂层来保护基体完整性不受体液或血液的侵蚀。因此生物活性涂层不仅需要具有生物相容性,还应具有较高的结合强度、耐磨性和耐腐蚀性能,有时作为承力的植入体还需要涂层具备一定的力学性能。羟基磷灰石[Ca10(PO4)6(OH)2]简称HA,具有无毒、良好的生物相容性以及骨导电性,是目前制备生物陶瓷涂层最为常用的一种材料。但HA陶瓷材料脆性高、硬度大,通过等离子喷涂制备的羟基磷灰石陶瓷层常常面临涂层与基体结合强度低、孔隙和裂纹等缺陷较多、涂层耐蚀性较差等问题。解决等离子喷涂生物陶瓷涂层的上述问题也主要通过优化喷涂工艺、喷涂材料以及涂层的后处理等来解决。HuangL P等在钛合金表面制备了等离子喷涂HA/Ta复合涂层,利用Ta与HA的熔点差异,使涂层中未熔化的Ta颗粒填充了HA涂层表面及内部的气孔,提高涂层致密度。同时Ta的加入也削弱了涂层和钛合金之间的热膨胀系数的失配度,提高了涂层与基体的结合强度。此外Ta也具有很好的抗菌性能,有效减少组织感染的发生。优化喷涂材料也可以减少涂层内部缺陷提高涂层耐蚀性。Singh J等研究了硅酸钙增强羟基磷灰石(HA-CS)涂层和HA涂层,对比发现纯HA涂层表面存在一定的微裂纹,而HA-CS涂层上无明显的裂纹,且随着CS含量的提高,涂层的耐蚀性得到了提高。这是因为在HA涂层的凝固过程中只存在快速均匀的单相冷却,而HA-CS涂层中,HA和CS的热导率不同,会产生跨HA/CS边界的温度梯度,使HA-CS涂层的冷却速度减慢,减少裂纹的产生。等离子喷涂热流温度高,HA材料在等离子喷涂后会产生明显的分解、非晶化、失羟等现象。通常非晶相在热力学上处于亚稳定,是容易发生分解和失效的,因此对涂层进行晶化处理,提高涂层中HA晶相比例,可以提高涂层的结构稳定性。刘晋京研究了热处理和激光重熔对等离子喷涂涂层组织和结构的影响,结果表明喷涂过程中HA发生了分解和非结晶化,经过处理后涂层显微结构和孔隙含量如图7所示,HA结晶度明显提高,表面质量较好,孔隙含量均低于初始涂层。

图7 后处理对等离子喷涂生物陶瓷涂层微观结构的影响

总之,生物陶瓷涂层需要具有生物相容性和耐蚀性,所选择的喷涂材料因此受到限制,目前主要是以羟基磷灰石为主或在此材料基础上对其进行改性处理。对于提升生物陶瓷涂层性能的方法有制备复合涂层来减少涂层内部的通孔数量,也可以通过热处理或激光重熔对涂层进行晶化处理,降低涂层非晶相的含量。

6 展望

等离子喷涂技术具有喷涂材料广、不受零件形状尺寸限制且喷涂效率高等优点,在制备各种防护和功能涂层中占据着重要地位,但涂层种类较多,目前涂层材料和喷涂工艺的发展仍会使涂层的应用受到一定的限制。文中通过简要介绍国内外等离子喷涂技术制备的耐磨、耐蚀涂层、热障涂层、压电涂层、生物陶瓷涂层的应用背景和性能需求,分析喷涂材料、喷涂工艺和参数对涂层结构和性能的影响,探究等离子喷涂各种典型涂层的发展方向。

耐磨和耐蚀涂层应用广泛,是最为常见的防护性涂层,这两种涂层的性能也主要与喷涂材料和喷涂参数密切相关。喷涂材料对涂层的防护效果起着决定性作用,现阶段对它们的研究也多集中在新的涂层材料的研发中,如在现有耐磨涂层材料中添加不同硬质相,制备出多相复合涂层来提高涂层的耐磨性。对耐蚀涂层来说较少含量的孔隙和裂纹可提高涂层耐蚀性,优化喷涂参数是减少涂层缺陷含量的有效途径,同时复合涂层或封孔处理技术也是提高耐蚀涂层性能的另一方向。

热障涂层的结构复杂,多用于航空航天等领域,因此对热障涂层的性能提出了较高的要求。现阶段对热障涂层研究主要集中在新型涂层材料,涂层结构,以及喷涂工艺上,其中开发的新型稀土氧化物涂层材料和具有双层陶瓷结构的涂层均可有效提高热障涂层的工作温度和使用寿命,具有较大的发展潜力。

压电陶瓷涂层属于功能涂层,其功能性与涂层材料和结构的完整性有直接关系,超音速等离子喷涂技术因其自身特点,制备出的涂层涂层孔隙含量低,且喷涂过程中材料分解少,在制备压电陶瓷涂层中有着巨大的优势,未来可通过对喷涂参数的深入研究,并不断改进喷涂工艺,制备出性能稳定的压电陶瓷涂层。

最后对于生物陶瓷涂层来说,可供选择的材料有限,目前主要是以羟基磷灰石为主或在此材料基础上添加其他元素对其进行改性处理,提高生物陶瓷涂层耐蚀性是其主要研究方向,目前主要方法是通过复合涂层技术实现封孔效果,或涂层后处理如热处理以及激光重熔技术对涂层进行晶化处理,降低涂层非晶相的含量,以实现延长涂层使用寿命的目的。

作者:史昆,刘天翼,刘时兵,岳野,徐凯,曲赫威,李重阳,倪嘉

单位:沈阳铸造研究所有限公司

来源:《铸造》杂志202303期

编辑:刘东辉

审核:曲学良