粉末冶金是一种利用微米到纳米级的金属粉末(或金属与非金属粉末的混合物)作为原料,通过成型和烧结等环节将这些颗粒紧密结合,制备出各种制造复杂形状的工程材料和零部件的工艺。

在粉末冶金工艺中,热处理过程发挥着至关重要的作用,通过精确控制加热和冷却过程,它可以调整粉末冶金制品的晶体结构,增进分子间的距离,从而在尽量不改变原有材料形状的情况下,改善前道工序的缺陷,提高其硬度、韧性、强度和耐磨性等关键性能,使得粉末冶金产品在航空航天、汽车制造、医疗设备和电子行业等领域得到广泛应用,为创新和高性能材料的开发提供了无限可能。

热处理是采用先热后冷的方式,使得金属材料表面或者内在的基本组织结构发生变化,从而使得该金属材料能够符合一定的性能和结构要求。热处理方法因材料类型和所需的最终性能而多种多样,但大致都包含了升温、保温、降温三个基本阶段,每一个阶段之间互相衔接形成了完整的热处理过程。

热处理过程曲线

1、升温:在热处理工艺中加热属于最为基本的前提条件,并且也是非常重要的处理阶段。在这个阶段,金属材料会被加热到特定的温度范围。升温速度和目标温度对于所需的晶体结构变化至关重要。采取缓慢升温、均匀升温还是快速升温的方式,都取决于具体的热处理工艺。

2、保温:一旦达到目标温度,材料需要在该温度下保持一段时间,具体的保温时间根据材料类型和所需性能来确定的。在这个阶段,金属材料发生连续反应,其晶体内的原子重新排列,以适应并稳定新的结构,从而使得金属材料的性能变得更加稳定和提高。一般情况下,在金属热处理过程中都需要保温阶段, 但在一些特殊情况,例如高频淬火、火焰淬火、激光淬火等表面处理,在快速加热的情况下,保温阶段可以省去。

3、降温:与升温阶段一样,冷却也是热处理过程必不可少的一个阶段,在这阶段,冷却的方法和速率会影响最终的晶体结构和性能。快速冷却通常会导致较硬的材料,而较慢的冷却可能会增加材料的韧性。

整体热处理

整体热处理是对工件整体加热,然后以适当的速度冷却,以改变其整体力学性能的金属热处理工艺。根据加热、冷却的方式不同,包括了正火、退火、淬火、回火四个基本工艺。

(1)退火

退火是将金属缓慢加热到一定温度(温度根据不同退火需求或工艺设定),保持足够时间,然后缓慢冷却的一种金属热处理工艺。退火可以改善或消除粉末冶金压制和烧结过程中所造成的各种组织缺陷以及残余应力,防止工件变形、开裂,同时能够使得工件软化,使得便于加工。通常其目的是为最终热处理(淬火、回火)作好组织准备。

45钢退火组织(显微镜400X下)来源:仁成精密钢管厂

(2)正火

正火与退火效果类似,但其冷却速度快于退火(慢于淬火),过冷度大,因此能够使材料的结晶晶粒细化,不但可得到满意的强度,而且可以明显提高韧性,降低构件的开裂倾向。常用于改善低碳材料的切削性能,也有时用于对一些硬度要求不高的零件作为最终热处理。

45钢正火组织(显微镜400X下)来源:仁成精密钢管厂

(3)淬火

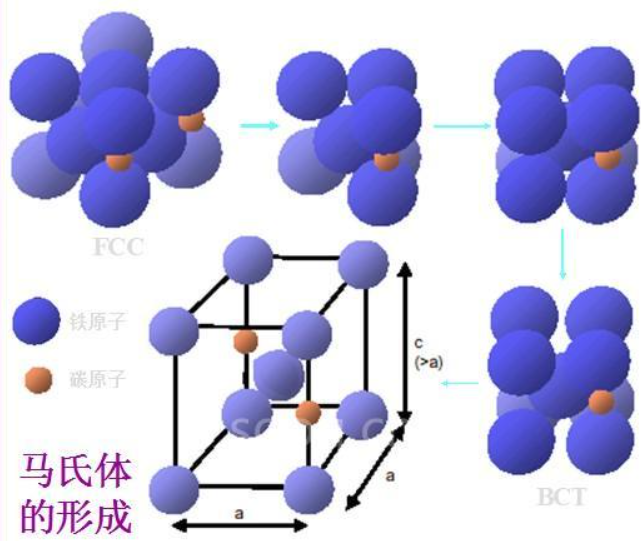

淬火是把材料加热到临界温度以上,保温一定时间,随即以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织的一种热处理工艺方法。淬硬性和淬透性是淬火工艺的重要评价指标,分别表示材料在一定条件下淬火时获得淬透层硬度和深度的能力,为了提高这两个指标,通常可以加入镍、钼、锰、铬、钒等合金元素进行化学热处理。

马氏体的形成过程

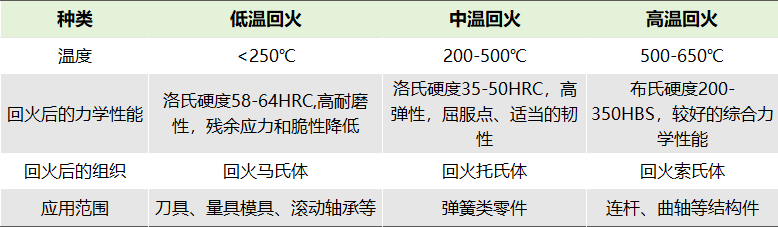

(4)回火

淬火后,材料硬度虽然有明显提高,但相应的也会使材料具有很大的内应力和脆性,通常需要及时进行回火工艺来避免材料变形和开裂。具体操作是将淬火后的金属成材或零件加热到某一温度(通常小于650℃),经过长时间保温后,再一定方式冷却。在回火加热过程中,由于粉末冶金制品中的原子可以较快地进行扩散,并重新排列组合,从而使不稳定的不平衡组织逐步转变为稳定的平衡组织,最终提高材料的塑形。

各种回火工艺的对比

表面(局部)热处理

与整体热处理不停,局部热处理只加热工件局部,能够改变其局部力学性能,但不会显著改变改变其体积或整体性质。为了只加热工件局部而不使过多的热量传入工件内部,通常采用火焰、电子束、激光等具有高能量密度的热源,使工件表层或局部能短时或瞬时达到高温。

(1)火焰淬火

火焰淬火是一种用乙炔一氧火焰(最高温度达3100℃)或煤气一氧火焰(最高温度达2000℃)将工件表面快速加热,随后喷液(水或有机冷却液)冷却的一种表面淬火方法。由于其设备简单,使用方法灵活,非常适用于单件小批生产或现场淬火。对于运输拆卸不便的重大零件和不适于采用其他表面淬火的零件,如大型齿轮、大型工作平面,一些凸轮、曲轴、机床导轨和链轮等,火焰淬火也具有广泛的适应性和机动性。

火焰淬火原理

(2)激光淬火

激光淬火是使用激光快速扫描工件表面,在极短的时间内,表面薄层被加热到相变点以上,激光移开后,高温薄层在基底冷却下,进行自冷淬火,从而产生相变硬化。

由于激光束光斑尺寸很小,局部淬火部分的形状不受限制,即使是深孔底部及狭小的沟槽内部也能淬火。 同时激光淬火是靠激光束在淬火工件表面的扫描运动来实现,因此所有流程都可简单实现自动化,可以实现对材料表面的精确控制。

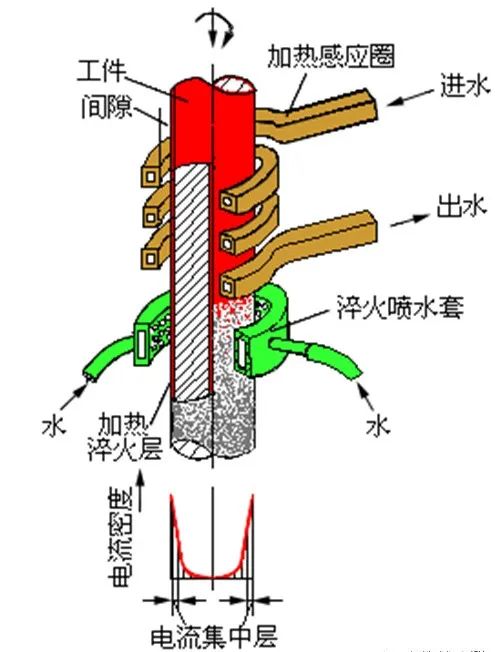

(3)感应加热表面淬火

感应加热表面淬火将承载大量交流电的铜线圈放置在(不接触)零件附近,此时工件(导体)内部产生感应电流,由于电阻作用,工件被快速加热,几秒种内工件表面温度就可以达到800-1000摄氏度,而心部仍接近室温。当表层温度升高至淬火温度时,立即喷液冷却使工件表面淬火。由于感应淬火的加热速度非常快,可以在很短的时间内实现表面加热,因此非常高效,对于批量生产或大型零件的局部淬火非常有利。

感应加热表面淬火原理

化学热处理

化学热处理是通过改变工件表层化学成分、组织和性能的金属热处理工艺。这种工艺是将工件放在含碳、氮或其它合金元素的介质(气体、液体、固体)中加热,保温较长时间,使工件表层渗入碳、氮、硼和铬等元素,从而改变工件表面的化学成分、组织和性能。一般来说,经化学热处理后的材料渗层表面的含碳量可达2%以上,很好地提升材料的表面硬度和淬硬深度。

化学热处理的方法繁多,多以渗入元素或形成的化合物来命名,例如渗碳、渗氮、渗硼、渗硫、碳氮共渗等,但一般都包括分解、吸收、扩散三个基本过程。以渗碳为例,渗碳热处理的反应如下:

2CO≒[C]+CO2 (放热反应)

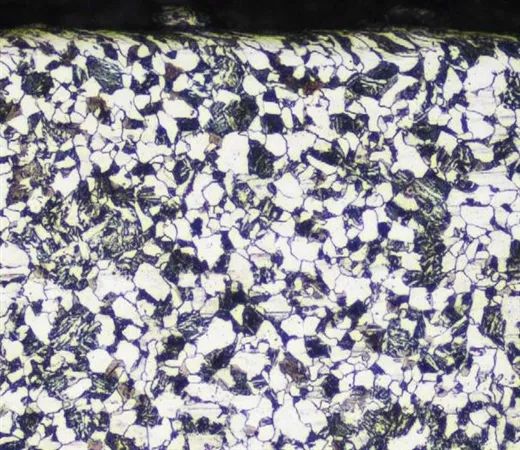

显微镜500X下渗碳前后对比图(来源:鑫光热处理)

渗碳介质分解出活性炭原子后,由于粉末冶金材料的孔隙存在,使得活性炭原子从表面渗入,被材料吸收、溶入,形成间隙固溶体。当碳浓度超过一定浓度时可形成金属化合物,随着渗碳的不断进行,工件表面所吸收的活性原子(或离子)逐渐向工件深处迁移,以形成一定厚度的扩散层(淬硬层)。为了保证化学热处理的效果,针对密度较高、孔隙较少的材料,可以采用碳势较高的还原性气氛保护,其加热和冷却速度也要高于密度低、孔隙多的材料。

从总体上来说,由于科技收获了长足的进步,金属材料的热处理工艺技术有了很大程度的发展,除了上述这些工艺,与当前科技发展相结合的新工艺、新技术也在不断涌现,比如结合信息技术的CAD热处理技术以及可控氛围的无氧化热处理技术都是当前热处理工艺的主要发展趋势。

粉体圈Corange整理