摘要:连续碳化硅(SiC)纤维增韧的 SiC/SiC 复合材料由连续 SiC 纤维、界面层和 SiC 基体组成,具有高强度、高韧性、低密度、耐高温、抗氧化等一系列优异性能,是理想的航空发动机和燃气轮机热端构件材料。在力、热、水、氧、燃气冲刷、异物冲击等多种因素的影响下,SiC/SiC 复合材料具有复杂的断裂和腐蚀失效行为。随着 SiC/SiC 复合材料的广泛应用,针对其疲劳和蠕变失效机制的研究变得越来越重要。近年来,声发射、数字图像相关、电阻监测、原位 CT 和 SEM 等新的检测手段在 SiC/SiC 复合材料上的应用,有助于进一步阐明其在力学实验中裂纹萌生和发展过程以及发生最终破坏的机理。

关键词:碳化硅;复合材料;损伤演化;失效连续 SiC 纤维增韧的 SiC 基复合材料(SiC/SiC复合材料)是以连续束丝 SiC 纤维为增韧体、氮化硼(BN)或热解碳(PyC)等为界面层,熔融渗硅( MI) 、 化 学 气 相 渗 透 ( CVI) 、 先 驱 体 浸 渍 裂 解(PIP)等工艺制备的 SiC 为基体的新型复合材料,具有高强度、高韧性、低密度、耐高温、抗氧化、抗蠕变以及较高的热导率和较低的热膨胀系数等一系列优异特征,在航空发动机和燃气轮机热端材料、核燃料包壳管等方面拥有广泛的应用前景。美国 GE 航空的 HiPerCompTM SiC/SiC 复合材料已应用于 LEAP 系列发动机的高压涡轮外环;根 据 GE 官 网 的 报 道 , 2020 年 取 得 FAA 认 证 的GE9X 发动机更采用了一级高压涡轮外环、一级和二级高压涡轮喷嘴以及燃烧室内环和外环等五种SiC/SiC 复合材料构件。

材料的失效类型主要包括断裂、腐蚀和磨损等。 SiC/SiC 复合材料的失效主要表现为在载荷、高温、异物冲击、氧化、摩擦等单因素或多因素作用下发生的断裂、腐蚀和磨损。 SiC/SiC 复合材料具有多种组分,每种组分相比 SiC 或六方氮化硼(h-BN)等纯陶瓷材料有很大的不同,不同组分可以多种方式组成复合材料,因此 SiC/SiC 复合材料具有因材料组成和制备工艺而异的失效行为。同时,SiC/SiC 复合材料的服役环境十分复杂,已开展了很多高温水氧或燃气环境下的长时力学实验,研究 SiC/SiC 复合材料在力、热、水、氧以及高速气流等综合作用下的损伤演化和失效机理,以达到监测 SiC/SiC 复合材料性能衰减并预测其剩余服役寿命的目的。由于 SiC/SiC 复合材料磨损失效行为的专门研究还比较少,本文重点讨论 SiC/SiC复合材料的断裂失效和腐蚀失效。

1.1

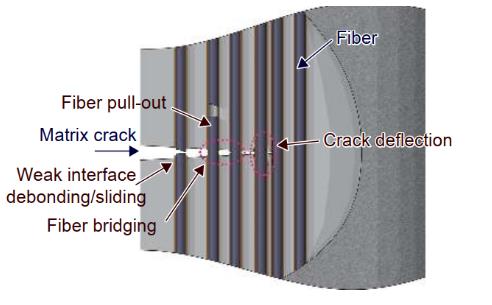

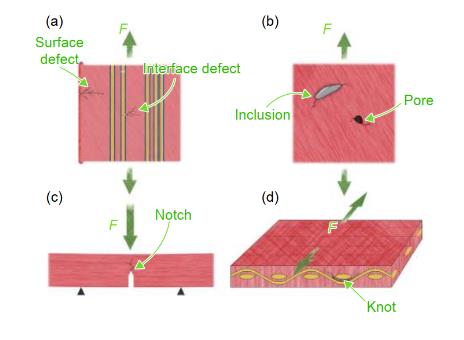

SiC/SiC 复合材料从损伤发生到最终破坏主要经历基体横向开裂、层间开裂、纤维束与基体分离、纤维束内基体开裂、纤维断裂与拔出等损伤模式。裂纹萌生、扩展直至发生破坏的方式同纤维预制体结构或铺层方式、界面层的类型及其与纤维和基体的结合强度、基体缺陷等密切相关。表面和界面缺陷、内容物和孔洞、人工狭缝或缺口尖端、编织结节等应力集中部位容易成为裂纹萌生点,如图 2 所示。由于缺陷的广泛存在,基体裂纹往往在比例极限以下即可发生;但是在很低应力水平下发生的基体裂纹并不一定直接影响材料的性能。

1.2

SiC/SiC 复合材料在使用过程中受到砂石、金属等异物冲击可能导致表面损伤、产生裂纹甚至被击穿,这与材料本身的结构和性能、异物冲击的速率等因素密切相关。 SiC/SiC 复合材料的异物冲击实验主要考核材料抵抗高速钢球或其他颗粒垂直冲击的能力。 Choi和 Bhatt 等评估了料浆浇注-熔渗(slurry cast-MI)工艺 SiC/SiC 复合材料抗1.59 mm 钢球冲击的能力,室温及 1316 ℃ 空气环境实验表现出了相似的破坏机制。当冲击速率为115 m/s 时,材料未表现出明显的内部损伤,力学性能也未发生衰减。随着冲击速率的增加,内部损伤加剧并且力学性能开始衰减。当速率 > 300 m/s时,钢球能够击穿材料,材料的强度保留率约为50%。主要的内部损伤类型包括分层、纤维断裂及基体剪切断裂。背面仅有部分支撑的样品,除发生前面接触损伤,还发生背面应力损伤,受到的破坏比具有背面具有全部支撑的样品更严重。 Presby等表征并模拟了冲击速率 340 m/s 的 1.59 mm钢球对平面和曲面 MI SiC/SiC 复合材料的损伤。结果表明,平板件的损伤要比曲面形件严重得多,平板件最大的损伤发生在背面,而曲面形件最大的损伤在前面。 Kedir 等评估了 9 种 SiC/SiC 复合材料室温下受到 200 m/s 或 300 m/s 不同粒度(120~210 μm 以及 60~90 μm)石榴石颗粒的冲击腐蚀情况,结果表明,性能衰退速度的主要决定因素包括密度、基体硬度及弹性模量。 Presby 等研究了冲击速率 350 m/s 的 1.59 mm 碳化钨(WC)颗粒对3D SiC/SiC 复合材料造成的损伤,结果表明,正交联锁样品相对多层联锁和角联锁样品耐冲击能力更强。

1.3

疲劳是指材料在循环载荷的作用下失效的现象,而这一载荷可以远低于材料的极限拉伸强度。疲劳是材料失效最常见的原因。作为一种工程上应用的热结构材料,SiC/SiC 复合材料在服役过程中将不可避免地承受循环载荷的作用并产生损伤累积,当累积的疲劳损伤达到一定程度后将会导致突然断裂失效,给安全使用带来严重威胁。已有研究表明,SiC/SiC 复合材料的疲劳性能受多种因素的影响,如基体类型、零件孔结构、测试条件和环境因素等,并表现出不同的疲劳失效机制。

1.3.1 材料组成的影响

致密的基体可以更有效地抵御氧气和水蒸气等对界面层和纤维的侵蚀,为 SiC/SiC 复合材料带来较高的疲劳极限。 Kim 等 研究了料浆浇注-熔渗工艺制备的孔隙率约为 8% 的 SiC/SiC 复合材料及预浸料-熔渗(prepreg-MI)工艺制备的孔隙率 <1% 的 SiC/SiC 复合材料在燃气环境下的疲劳行为,发现后者更不易发生氧化,疲劳极限更高。

在基体中引入自愈合相也可以提高 SiC/SiC 复合材料的疲劳极限。 Ruggles-Wrenn 等研究发现,对于由 CVI 工艺和 MI 工艺制备的纯 SiC 基复合材料,在卸载的过程中,氧化反应产生的气体从基体中释放出来,在重新加载时,氧化物则再次通过基体裂纹进入材料内部,氧化造成的基体裂纹增长是材料寿命限制机制。相反,由 CVI 工艺制备的具有多层交替结构的 SiC-B4C 自愈合基体,能够捕捉氧并与之反应生成可流动的氧化相从而使基体裂纹愈合,能够有效阻止纤维和界面的进一步退化,该基体类型材料的疲劳破坏主要取决于纤维。

SiC/SiC 复合材料零件的孔结构也会引起疲劳性能的变化。 Zhang 等研究了带有气膜冷却孔的的 3D 编织 SiC/SiC 复合材料在 1350 ℃ 空气中的疲劳性能,孔分布分别按矩形排列和三角形排列设计,单孔直径均为 0.5 mm。实验发现冷却孔几乎不影响材料的极限拉伸强度,但是疲劳寿命却随着冷却孔数量的增加而下降,冷却孔对疲劳性能的影响主要源于孔周围纤维的氧化和脆化;孔分布呈三角形排列的试样疲劳性能最低,其断面上大多数纤维发生氧化并脆化,原因是该排列方式影响了基体裂纹的形成和扩展。

1.3.2 测试条件的影响

应力水平、加载频率和实验温度等均会影响疲劳失效机制。 Luo 等揭示了高温空气环境中不同应力水平下 PIP SiC/SiC 的疲劳破坏机制。在应力高于比例极限时,基体中快速萌生的裂纹导致弹性模量迅速下降,然后纤维承担了大量载荷;在应力低于疲劳极限时,基体中产生的横向裂纹是主要疲劳损伤机制,测试过程中,弹性模量几乎保持不变,基体承载了主要载荷;当应力水平位于疲劳极限和比例极限之间时,则由基体和纤维共同承载。Ruggles-Wrenn 等发现,1200 ℃ 空气环境中 CVISiC/SiC 复合材料疲劳极限随着加载频率的增大而降低。 Ikarashi 等 对正交 3D 编织 SiC/SiC 的研究发现,在 1100 ℃ 空气环境中,氧化引起的界面剪切强度大幅下降是造成疲劳失效的原因。 Bertrand等研究了燃气环境中实验温度对 SiC/SiC 复合材料疲劳性能的影响:随着温度的升高,材料的疲劳性能逐渐衰减,在 1250 ℃ 和 1350 ℃ 下,施加应力分别为 125 MPa、90 MPa 时,疲劳寿命均能超过25 h(90000 次循环);而在 1480 ℃ 下,由于氧化和腐蚀过于强烈,造成试样出现大量消耗,即使未施加任何载荷,其寿命也仅有 16.7 h。

1.3.3 环境因素的影响

1.4

SiC/SiC 复合材料用于高温部件时必须充分考虑其蠕变性能,以防止高温服役过程中材料在部件预期寿命内出现过度变形或提前失效,与疲劳性能一样,影响 SiC/SiC 复合材料蠕变性能的因素同样有材料组成、实验条件、环境因素等。

1.4.1 材料组成的影响

研究了不同纤维编织结构的 MI SiC/SiC 复合材料的拉伸蠕变行为,实验发现拉伸方向上轴向纤维体积分数越高,材料蠕变断裂强度越高。

1.4.2 测试条件的影响

SiC/SiC 复合材料的蠕变性能往往随着测试温度和应力水平增加而下降。研究发现随着温度和应力的不断增加,2D SiC/SiC 复合材料的蠕变断裂时间缩短,稳态蠕变速率增大;基体开裂、界面脱粘和纤维蠕变成为材料蠕变损伤的主要模式。SiC 纤维的微观结构稳定性影响了材料的蠕变性能,当温度由 1200 ℃ 升高至 1400 ℃ 时,纤维晶粒显著增大,结晶度提高,材料抗蠕变性能急剧下降。 Racle 等的持久实验载荷在 0 到最大值之间循环,最大值在 18%~84% 极限拉伸强度之间,每106 次循环增加 6%。循环加载载荷在 30% 极限拉伸强度以上时,对破坏和材料寿命有显著的影响。

1.4.3 环境因素的影响

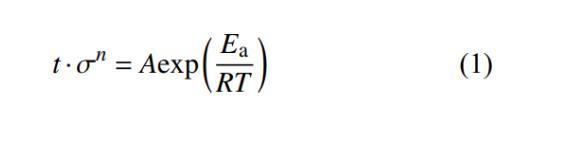

环境中的氧气对 SiC/SiC 复合材料持久寿命具有显著的影响,真空和纯净惰性气氛下的持久寿命明显优于空气或其他含氧气氛下的持久寿命。有显著的影响,真空和纯净惰性气氛下的持久寿命明显优于空气或其他含氧气氛下的持久寿命。Morscher 等对比研究了 SiC/SiC 复合材料在空气、氩气气氛以及真空三种不同环境下的持久寿命,发现在 1204 ℃ 下,当施加应力为 220 MPa 时,空气和氩气环境下的持久寿命为 17~ 154 h,而真空条件下则超过 了 500 h;当应力继续增加至248 MPa 时,空气气氛中的持久寿命降至 0.5~ 3.5 h,而真空条件下的是 188~ 469 h。进一步分析发现,氩气氛中含有的微量氧气(体积分数 0.002%)使基体开裂处纤维、界面层以及基体发生氧化,进而导致了纤维-纤维之间和/或纤维-基体之间的强界面结合,使得材料的失效时间降低至与空气环境下相当的水平。对于在真空中测试的试样,在断面上未观察到明显的氧化迹象,BN 界面层一直存在,并且在纤维/界面层之间或界面层/基体之间可观察到明显的剥离和纤维拔出。 Godin 等的研究表明,在载荷高于基体开裂水平的中高温持久实验中,持续加载考核的主要是空气氧化的影响。断裂时间随加载应力的提高而变短,并遵循传统的指数定律:

2.1

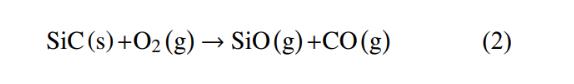

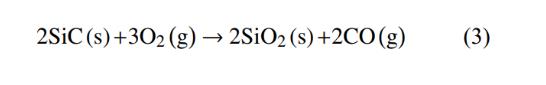

气相的 SiO 挥发后材料失重。当氧含量较高时,发生钝化氧化,反应方程式为:

材料增重,并且生成的 SiO2 能够在低于其熔点的温度(1723 ℃ )阻止氧气对 SiC 的进一步氧化。在钝化氧化过程中,SiO2 层生成后,氧化主要通过以下步骤进行:(1)氧气分子通过扩散作用通过SiO2 层,进而到达 SiC 表面;(2)氧气与SiC 在界面处发生反应;(3)生成的 CO 气体通过扩散作用逸出。

相比 SiC,SiC/SiC 复合材料的氧化失效行为更加复杂,同时包含纤维、界面层与基体的氧化,并且氧化行为与温度、纤维类型、界面层类型及基体的制备方法密切相关。

多名学者研究了 SiC/SiC 复合材料的氧化行为与温度的关系。 Zhao 等研究了 800~1200 ℃下 SiC-SiBC 基复合材料的氧化行为。 800 ℃ 氧化100 h 后,h-BN 界面层和 SiC 纤维不能被有效保护,强度降低幅度较大;更高温度氧化时,由于SiC 封闭涂层裂纹的闭合及 SiBC 基体氧化形成的玻璃相能够封填裂纹,因此可以有效抑制氧的扩散,使得界面层与纤维得到保护,强度几乎不下降 。 Tan 等研究了PIP 工艺的SiC/BN/SiBCN在 1350~ 1650 ℃ 空气条件下氧化行为。1350 ℃氧化 50 h 与 100 h 后,材料的强度保留率分别为52% 与 54%,1500 ℃ 氧化5 h 后,材料的强度保留率为 46%。氧化过程分为三个主要步骤:(1)复合材料的表面与氧气形成完整的氧化物层,材料增重;(2)氧化物层起到阻挡氧气侵入的作用并且挥发性产物开始以气体形式挥发,材料减重;(3)氧气穿过阻挡层并与复合材料发生反应,同时挥发性产物在材料表面挥发,质量变化在此阶段为对数形式。

材料的氧化行为不仅与高温氧化温度密切相关,还与材料的低温暴露历史相关。 Diaz 等首先将 SiC/SiC 复合材料在 800 ℃ 中加热 500 h,然后在 65 ℃ 低温潮湿环境(相对湿度 95%)中暴露500 h,最后将样品在 800 ℃ 空气中加热 15 min。结果表明,t-BN 界面层在这一环境下退化很快,界面剪切强度和摩擦力下降约 90%,进而导致了力学强度的显著下降。界面层失效致使氧气及其他组分能够更深入地与材料内部发生反应,因此在再次升温过程中材料性能发生显著下降。

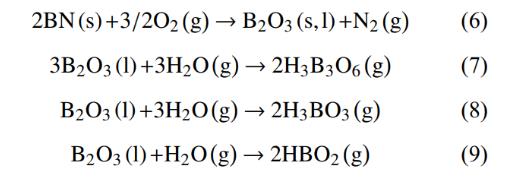

氧气通道的存在会加速氧化过程。氧化通道可能由纤维与基体的热膨胀系数不匹配产生的裂纹形成,或者由基体在外力作用下的开裂形成,也可能由界面层的氧化失重所形成。 Sun 等分别采用热膨胀系数为 5.1 × 10–6k–1 与 4.0 × 10–6k–1 的SiC 纤维制备复合材料。高热膨胀系数纤维制备出的复合材料在 800 ℃ 、1000 ℃ 及 1200 ℃ 氧化后质量略有增加,强度保留率分别为 109.6%、103.2%与 102.9%,这是由于高热膨胀系数纤维增强的复合材料中纤维与 SiC 封闭涂层的热膨胀系数匹配性较好,因此在涂层中几乎未发现裂纹,阻止了氧气对纤维造成的侵蚀,并且氧化后强度保留率较高。 Wing 等研究了 HiPerCompTM SiC/SiC 复合材料中 BN 界面层的氧化情况。将复合材料表面暴露在 1200~1285 ℃ 空气环境中,氧气可以沿着SiC 纤维表面的 BN 界面层侵入材料内部,界面层起到了氧气通道的作用。在相同温度与时间,基体表面仅能形成几微米的氧化层,在 BN 界面层上却可以渗入数百微米,这表明 B2O3 的形成有助于氧气的扩散。孤立纤维表面的界面层与相互粘连界面层的氧化情况相似,厚界面层的侵蚀则比薄界面层严重得多。

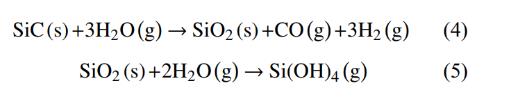

SiC/SiC 复合材料在水氧环境下,除了与氧气发生反应外,还会与水蒸气发生反应,其中 SiC 基体的反应通常是:

Mall 等研究了不同温度水氧环境下的SiC/SiC 复合材料的退化机制,发现在 400 ℃ 和950 ℃ 下 BN 界面层主要表现为开裂、退化和挥发等形式的损伤;而 750 ℃ 下BN 会形成硼硅酸玻璃,导致纤维出现粉化,复合材料性能衰减得更严重。潮湿氧化环境对 BN 界面层比对 PyC 界面层的破坏性更强。 Lu 等利用 CT 观察发现,在潮湿氧化环境后,SiC/SiC 复合材料中的 BN 界面层受到明显破坏 , 与 SiC/PyC/SiC 复合材料相比 ,SiC/BN/SiC 材料会在内部结构中产生了更多的孔隙。 Yao 等的研究结果表明,水蒸气显著加速了 Hi-Nicalon 型 SiC 纤维的氧化,导致复合材料性能退化;Robertson 等将 Hi-Nicalon S 型纤维在水蒸气环境下处理后,其表面会形成一层 SiO2,纤维持久寿命比空气中处理的显著降低。

近年来,声发射、电阻监测、数字图像相关(DIC)、原位 CT 和 SEM 等新方法在 SiC/SiC 复合材料上的应用,突破了传统的力学实验-断口观测的断裂失效研究模式,获得了丰富的 SiC/SiC 复合材料损伤演化和失效行为研究的信息。本文综述的失效行为研究进展,很多即建立在对这些方法的综合运用上。声发射和电阻监测均可检测到裂纹萌生和增殖的实时情况。其中,声发射可以用来预测 SiC/SiC 复合材料的持久寿命。电阻监测可以在高温、高压和腐蚀性环境中使用,因为即使将导线连接在冷区也可以反映热区阻值变化。DIC 可反映由力热加载引起的材料表面面内位移和应力场分布。原位 CT 对 SiC/SiC 复合材料的裂纹萌生和扩展进行实时观测,目前已有从室温到1750 ℃ 下开展实验的报道 。声发射与原位CT 结合,检测到声发射信号再用 CT 采集图像,可以节约实验时间。同步辐射 X 射线光源在原位CT 上的应用,美国、法国、英国和澳大利亚等已有报道,极大地提高了 CT 的分辨率并大幅缩减了实验时间。原位 SEM 也是一种裂纹萌生和扩展的实时观测手段,尽管只能观察表面,但是分辨率可以比 CT 更高,与 DIC 手段结合甚至能够检测到纳米尺度的微裂纹。有关方法的成熟度还有待进一步提高。例如,声发射信号和 SiC/SiC 复合材料电阻阻值下降已经能够同损伤的发生很好地关联起来,但是对应的损伤模式还有待进一步细化。

SiC/SiC 复合材料种类众多,因纤维种类、预制体结构、界面层体系、基体致密化方式、封闭涂层或环境障涂层的有无及种类等,断裂和腐蚀失效方式有着巨大的差异,有待针对特定的 SiC/SiC 复合材料体系采用多种方法表征其失效行为。在已有的报道中,以高温空气环境、高温水蒸气环境下的力学实验为多,有待进一步模拟实际使用环境,如航空发动机的燃气环境。相信随着 SiC/SiC 复合材料工艺的进一步成熟和应用的进一步拓展,必将有更多的相关失效行为研究涌现出来,对 SiC/SiC 复合材料研制起到更好的指导作用。