摘要:环境障涂层体系中 Si 粘结层的制备工艺对涂层性能有重要影响,性能良好的 Si 粘结层可以有效提高环境障涂层与 SiC 复合材料结合强度和改善涂层与基体热膨胀的匹配程度。本文主要研究 Si 粘结层的制备工艺对涂层组织及性能的影响,采用大气等离子喷涂技术在 SiC 基片上制备 Si 粘结层,研究喷涂电流对 Si 粘结层表面粗糙度、相

摘要:环境障涂层体系中 Si 粘结层的制备工艺对涂层性能有重要影响,性能良好的 Si 粘结层可以有效提高环境障涂层与 SiC 复合材料结合强度和改善涂层与基体热膨胀的匹配程度。本文主要研究 Si 粘结层的制备工艺对涂层组织及性能的影响,采用大气等离子喷涂技术在 SiC 基片上制备 Si 粘结层,研究喷涂电流对 Si 粘结层表面粗糙度、相组成与形貌、与基体的结合强度和硬度的影响。综合分析发现,喷涂电流为 400 A 时,颗粒熔融状态良好,涂层表面粗糙度 Ra 为 (3.15±0.35) μm,截面孔隙率为 4.9%,涂层结合优于其他三组工艺,其平均结合强度值为 16 MPa。

关键词:大气等离子喷涂;Si 粘结层;结合强度;表面粗糙度

先进航空动力系统被誉为现代工业“ 皇冠上的明珠” , 新材料是航空涡轮发动机技术进步的重要基础。连续纤维增强碳化硅陶瓷基复合材料(SiCf/SiC, CMC) 具有低密度、 优异的高温力学性境恶劣。在高温氧化气氛中,SiC 陶瓷的表面生成致密的 SiO2 防护层,当高温氧化气氛中存在水蒸气时,SiO2 会与水蒸气发生反应生成挥发的 Si(OH)4,加速 SiC 陶瓷的腐蚀。因此考虑到航空发动机的复杂工况和高温水氧腐蚀, 为了保证 SiC 陶瓷材料的长期使用,需要对 SiC 陶瓷基热端部件表面进行防护处理。环境障涂层 (Environmental Barrier Coatings, EBCs) 是指在发动机热端结构件表面的防护涂层, 在复合材料部件与恶劣服役环境间设立一道屏障,保障复合材料部件长寿命服役的高可靠性。

经过多年的研究与探索, 稀土硅酸盐材料是最具应用前景的环境障涂层陶瓷面层材料。典型环境障涂层由稀土硅酸盐面层和 Si 粘结层构成。Si 粘结层可以起到阻止碳化硅陶瓷基体氧化、 提高碳化硅陶瓷基体与环境障涂层的结合强度, 改善涂层与基体的热膨胀匹配程度的作用。大气等离子喷涂 (Atmospheric Plasma Spray,APS) 被广泛用于环境障涂层的制备, Si 粘结层的制备工艺尚缺乏系统研究。本文主要研究 Si 粘结层的制备及表征, 采用 APS 技术在烧结 SiC 基片上制备 Si 粘结层, 研究喷涂电流对 Si 粘结层表面粗糙度、 相组成与形貌、 与基体的结合强度和硬度的影响。

使用常压烧结的 SiC 作为喷涂基片, 基片尺寸 φ25 mm× 2 mm。制备 Si 粘结层之前需要对SiC 基片表面进行喷砂处理, 选用 24 目绿碳化硅砂, 使用吸入式喷砂机(型号 RH-9080A-F,沈阳荣辉喷砂设备有限公司) 喷砂处理后,采用精密粗糙度测试仪( 型号 JB-4C, 上海泰明光学仪器有限公司)测量 SiC 基片的表面粗糙度。

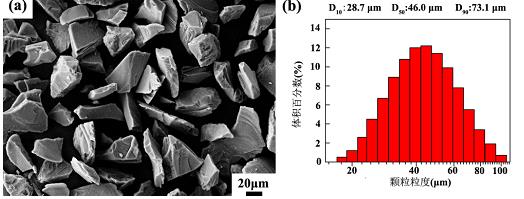

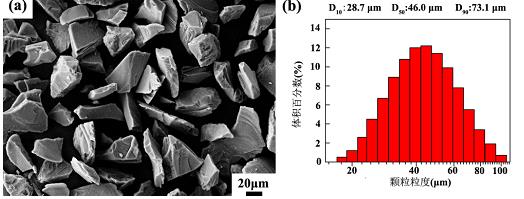

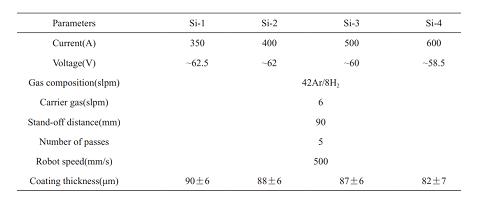

Si 粘 结 层 所 用 硅 粉 原 料 为 是 Metco 4810(Oerlikon Metco, USA),使用激光粒度分析仪(MasterSizer 2000, Malvern, UK) 测 量 其 粒 度 分布, 硅粉显微形貌和粒度分布如图 1(a) 及1 (b)所 示, 其 中 D50 为 46.0 μm。Si 粘 结 层 采 用 大气等离子喷涂技术进行制备, 等离子喷涂设备(Oerlikon Metco, MulticoatTM , Switzerland), 喷枪(PROPLASMA HP, Saint-Gobain, France), 喷涂的工艺参数参见表 1。

图 1 Si 粉的显微形貌和激光粒度分布:(a) 扫描形貌;(b) 激光粒度分布

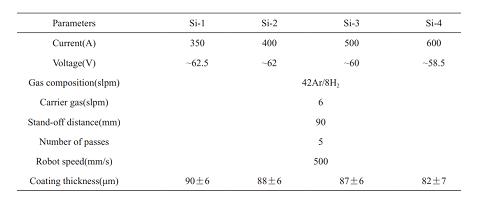

表 1 等离子喷涂制备 Si 粘结层工艺参数

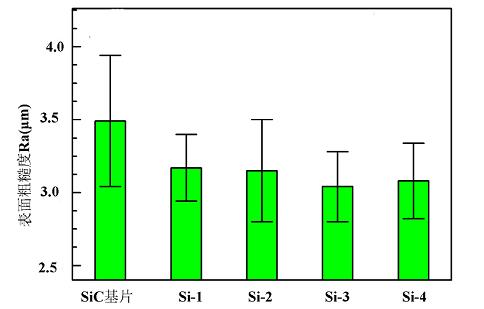

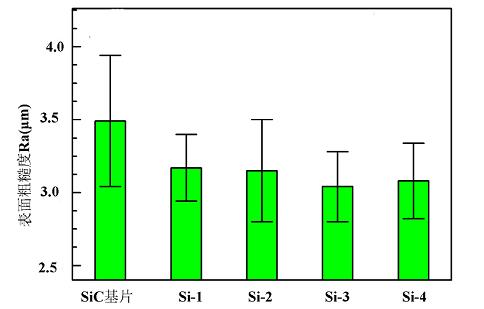

使用精密粗糙度测试仪( 型号 JB-4C, 上海泰明光学仪器有限公司) 测量了不同工艺制备 Si粘结层的表面粗糙度。制备态 Si 粘结层的相组成分析采用 X 射线衍射仪 (D/max-2400, Rigaku,Japan) 进行分析, 使用 Cu Kα 射线, 2θ 扫描范围为 10~80°, 扫描速度选择 20°/min。使用场发射扫描电子显微镜 (SUPRA 35, LEO, Oberkochen,Germany), 以 及 配 套 的 能 谱 仪 (EDAX EDSsystem, Gatan & EDAX & KYC, America), 观察样品表面和截面形貌, 分析涂层的成分。涂层表面经过抛光后使用全自动硬度计 (Q10A+, Qness,Austria), 选择载荷 25 g、50 g、100 g、200 g、300 g 和 500 g 测量样品硬度。参考 HB 5476-91《热喷涂涂层结合强度试验方法》 测量不同工艺 Si 粘结层与 SiC 基片的结合强度, 采用电子万能试验机(CMT4204, 深圳市新三思材料检测有限公司) ,使用拉伸夹具对涂层结合强度进行测定, 横梁位移速度为 2 mm/min。 喷砂预处理是热喷涂工艺中最常使用的基体表面预处理方法之一, 而表面预处理状态对于涂层服役性能具有重要的影响。考虑到烧结SiC 陶瓷硬度高, 本工作使用 24 目绿碳化硅砂进行喷砂预处理。图 2 所示为喷砂预处理后 SiC 基片和制备态 Si 粘结层表面粗糙度。经预处理后,烧结 SiC 基片粗糙度 Ra 为 (3.49±0.45) μm;采用不同喷涂工艺沉积 Si 粘结层后, 随着喷涂电流的增加, 表面粗糙度 Ra 平均值略微降低。分析其原因为喷涂电流增大, 功率升高, Si 粉颗粒熔融程度提高, 沉积到 SiC 基片的涂层铺展良好。四组不同喷涂工艺 Si 粘结层粗糙度 Ra 分别为(3.17± 0.23) μm、 (3.15± 0.35) μm、 (3.04± 0.24) μm 和 (3.08±0.26) μm, 后续将对 Si 粘结层的显微结构、 结合强度和力学性能展开进一步研究。

图 2 SiC 基片与 Si 粘结层表面粗糙度

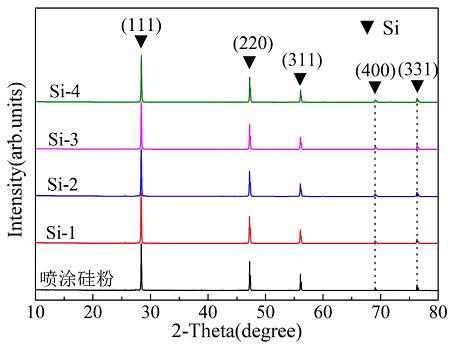

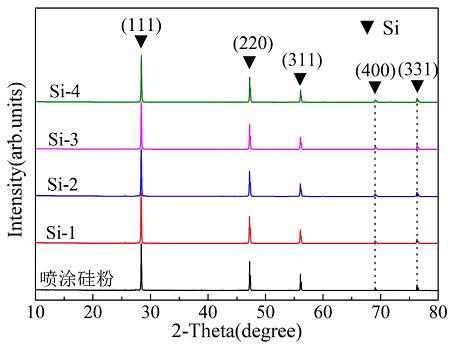

对四组工艺制备的 Si 粘结层和喷涂硅粉的相组成进行了 XRD 分析, 结果如图 3 所示。对比涂层和喷涂硅粉图谱, 可以看出喷涂态涂层与喷涂硅粉的 X 射线衍射峰峰位没有出现漂移, 相组成相同, 说明在 Si 粘结层制备过程中没有出现杂质相。

图 3 硅粉及不同喷涂参数制备 Si 粘结层的 XRD

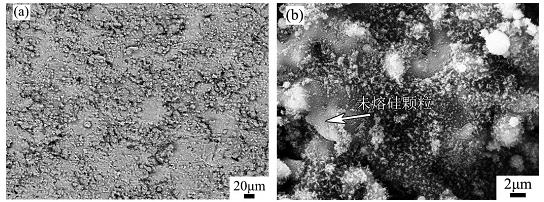

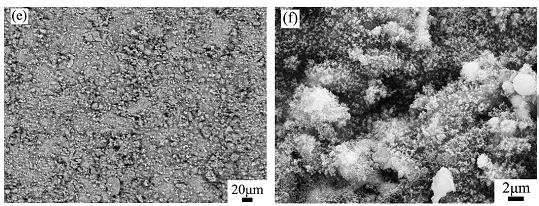

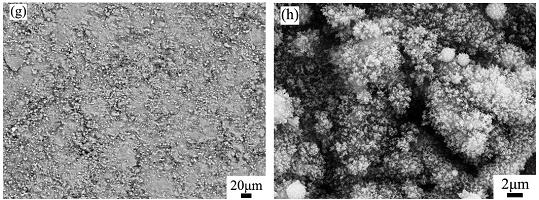

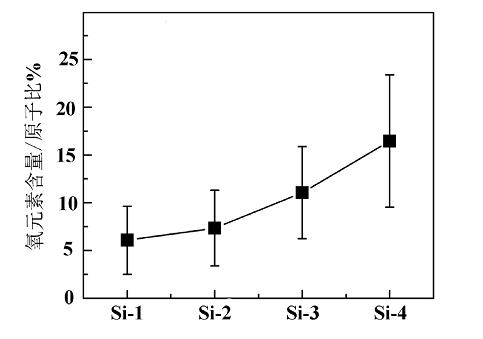

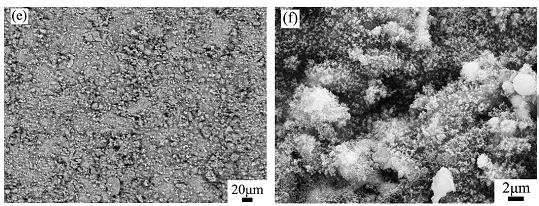

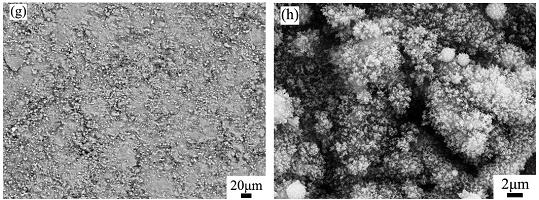

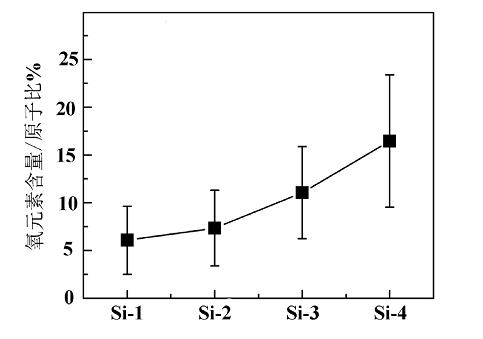

采用 Metco 4810 粉末在喷涂距离为 90 mm、喷枪移动速率为 500 mm/s、 喷涂电流为 350 A、400 A、 500 A 和 600 A 的条件下制备的 Si 粘结层组织形貌如图4 所示。四组工艺参数对应的低倍背散射形貌分别为图4(a)、 图 4 (c)、 图 4 (e) 和图4 (g), 能够观察到涂层表面熔融状态和颗粒堆积紧密程度。Si-1 和 Si-2 涂层表面中较大颗粒多于Si-3 和 Si-4 涂层, 这是由于随着喷涂电流的增大,粉末粒子熔融更充分。四组工艺参数对应的高倍二次电子形貌分别为图 4 (b)、 图 4 (d)、 图 4 (f) 和图4 (h), 喷涂电流为350 A的Si-1涂层放大形貌(图4(b)) 表面能观察到与 Si 粉( 图 1 (a)) 类似的规则形状颗粒, 表明该条件下部分颗粒未熔化充分;更高喷涂电流制备涂层(图 4 (c)、 (e)、 (g)) 中,粉末粒子熔化充分, 扁平化程度更高。在高倍的二次电子形貌图 4(b)、 图 4(d)、 图 4(f) 和图 4(h)中显示了在微米尺度下涂层粗糙的表面状态, 四组不同工艺的涂层表面都很粗糙, 凹凸不平。涂层放大形貌中均存在纳米尺寸的白色颗粒, 随着喷涂电流增加, 白色的微粒增多。推测该白色颗粒应该是 Si 氧化形成的, 在 300 倍二次电子形貌下,选择表面比较平坦的区域取 7 个点进行 EDSpoint 分析,仅选择硅和氧两种元素进行对比, 绘制了四种工艺涂层表面的氧含量如图 5 所示。从图 5 中可以看出, 随着喷涂电流的增大, 涂层表面含氧量升高, 表面氧化加重。

图 4 Si 粘结层表面形貌:(a), (b) Si-1;(c), (d) Si-2;(e), (f) Si-3;(g), (h) Si-4

图 5 Si 粘结层表面含氧量

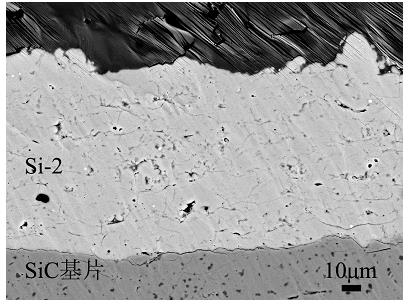

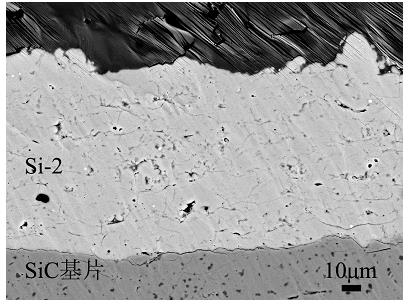

选择大气等离子喷涂不同工艺制备 Si 粘结层的截面形貌进行观察。Si-2 样品典型截面形貌如图 6 所示, Si-2 涂层截面形貌显示, 涂层结构较为致密, 喷涂粉末熔融的效果很好, 涂层与基片在结合处相互镶嵌, 并未出现较大的裂纹。进一步采用 Image 软件统计了不同喷涂电流制备Si-1、 Si-2、 Si-3和Si-4涂层的孔隙率分别为5.78%、4.90%、 3.96% 和 3.84%。随喷涂电流的增加, Si粒子从等离子射流中获得的能量增加, 粒子温度和速度也相应增加。当电流增加到 400 A 时, 粒子不仅速度较高, 熔化状态良好, 与 SiC 陶瓷基体表面碰撞沉积形成涂层时, 粒子间结合充分,因而孔隙率较低。

图 6 Si-2 涂层截面形貌的背散射电镜照片

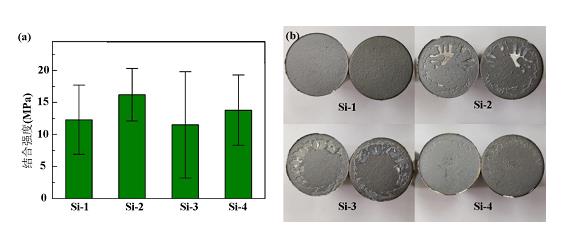

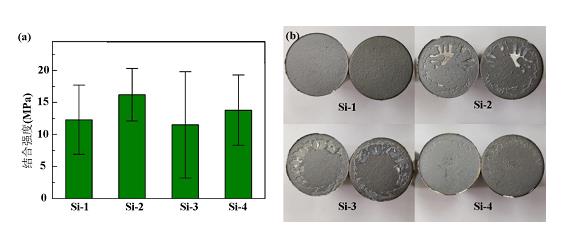

参照标准 HB 5476-91《热喷涂涂层结合强度试验方法》 , 制作了粘结涂层基体与拉脱端的卡具, 利用电子万能试验机测量不同 Si 粘结层的结合强度, 所得数据绘制了 Si 粘结层结合强度柱状图, 见图 7(a)。在结合强度的柱状图中可以看出,Si-1 粘结层的平均结合强度约为 12.5 MPa;Si-2涂层的结合强度较高, 其平均结合强度值约为 16MPa, 对应喷涂电流 400 A, 此时随喷涂电流增大,涂层结合强度降低;单组喷涂参数涂层的结合强度数值变动较大, 其中 Si-3 涂层的结合强度标准偏差达到 8 MPa, 波动较大。在喷涂电流 400 A(喷涂功率 24.7 kW) 时, Si 粘结层结合强度达到最大,可能原因是因为 Si 粉颗粒的熔融效果较好且沉积到基片后的涂层内应力最小。当喷涂电流 350 A时, Si 粉颗粒可能没有达到理想熔融效果, 未与基片充分的嵌合, 而当喷涂电流 500 A 和 600A 时, 虽然 Si 粉颗粒熔融效果更好, 但是其涂层的内应力也随之增大, 使涂层的结合强度降低。对拉伸断裂后涂层形貌进行观察, 断裂发生在 Si粘结层与 SiC 基片之间, 其中典型样品形貌如图7(b) 所示。

图 7 Si 粘结层结合强度实验结果:(a) 涂层结合强度柱状图;(b) 拉脱典型形貌图片

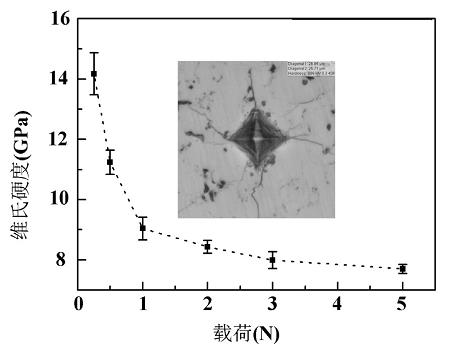

基于前面几部分对 Si 粘结层涂层相组成、 形貌和结合强度分析, 涂层表面粗糙度、 粉体的熔融情况、 涂层表面的氧含量和孔隙率都随喷涂电流有规律的变化, 但是 Si-2 组(喷涂电流为 400 A)涂层结合强度高于其他三组工艺。对 Si-2 组的涂层表面进行抛光, 采用全自动硬度计进行硬度测量, 载荷分别为 25 g、 50 g、 100 g、 200 g、 300 g和 500 g, 基于测量的数据绘制了不同载荷下硬度对比图, 将对应的硬度平均值用虚线连接, 形成

了载荷 - 硬度曲线, 曲线上方的图片为载荷 300 g维氏硬测试后压痕形貌, 参见图 8。图 8 中, 随着载荷增大, 对应的涂层硬度值降低, 且硬度值降幅减缓, 在载荷超过 300 g 时, 硬度曲线趋于直线, 约 8 GPa。当载荷小时 (25 g、50 g),压头作用的区域很小, 没有超出晶界的范围且区域内孔隙较少, 所测的硬度值较大;当载荷很大时 (300g、 500 g), 压头作用的区域很大, 超过晶界范围,且区域内孔隙较多, 所测量硬度值较小。进一步我们选择载荷 100 g 对比不同喷涂工艺对涂层硬度影响。100 g 载荷下, Si-1、 Si-2、 Si-3、 Si-4对应的涂层硬度分别是:(9.6±0.6) GPa、 (9.0±0.4)GPa、 (9.1±0.6) GPa、(9.2±0.5) GPa, 四组工艺的硬度值差异不明显, 可以得出喷涂电流对涂层硬度影响不太明显。

本文采用大气等离子喷涂技术在 SiC 陶瓷基片上制备 Si 粘结层,研究喷涂电流对涂层表面粗糙度、相组成和形貌、与基体的结合强度和硬度的影响,主要结论如下:

(1) 喷砂处理的基片表面粗糙度 Ra 平均值为3.5 μm,制备 Si 粘结层后,涂层表面粗糙度比基片略低, 但其平均值均在 3.0 μm 以上;随着喷涂电流的增加, 涂层表面粗糙度Ra平均值略有降低。

(2) XRD 分析显示涂层无杂质相;通过显微形貌观察,对比了喷涂粉末的熔融状态、 涂层表面含氧量和截面孔隙率,随着喷涂电流增大,喷涂粉末熔融越充分、涂层表面氧化越明显、截面孔隙率越低、涂层越致密。

(3) 热喷涂涂层结合强度试验中,Si-2 涂层的结合强度平均值高于其他三组工艺, 其平均结合强度值为 16 MPa。

(4) Si-2 粘结层载荷 - 硬度曲线中,随着载荷增大,压头作用区域变大,硬度值降低,载荷超过 300 g 时,涂层硬度趋于常数值,约 8 GPa;载荷 100 g 时,测量不同喷涂电流制备的涂层的硬度值, 发现喷涂电流对涂层硬度影响不太明显。