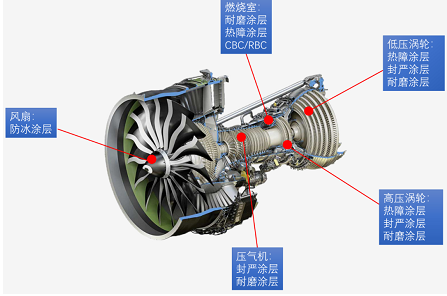

航空发动机到底用到了多少种涂层?

涂层技术(Coating Technology)在当今航空发动机中已经获得了广泛应用,主要用来延长发动机零部件的使用寿命,在很长一段时间里,国内对涂层技术是存在质疑的。一方面是对涂层的功能性吃不透,设计有偏差;另一方面,涂层的关键性能不达标,起不到功能性作用。因此,涂层通常被戏称为“一件可穿可不穿的衣服”(还不如裸奔来的实在)。

然而,欧美无论是军用还是民用航空发动机动辄几千小时、甚至上万小时的首次翻修寿命已经告诉我们,涂层在这之中发挥了不可取代的作用。那么,就让我们来看看航空发动机到底用到了哪些涂层吧~

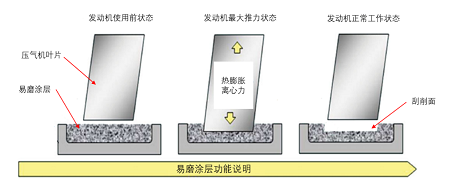

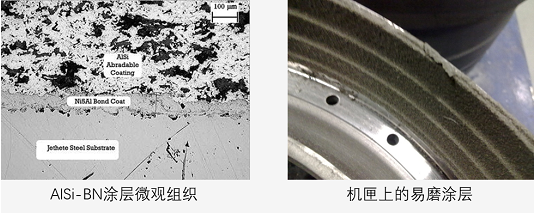

最“脆弱”的涂层——易磨涂层

易磨涂层(Abradable Coating),是发动机叶尖封严系统的一部分,也叫“封严涂层”。通常应用于机匣零件中的跑道面,主要作用是减少叶尖碰磨损伤。由于易磨涂层需要跟叶尖进行对磨,为了保护叶尖,易磨涂层一般硬度小,结合力差,从而能够保证叶尖在大服役状态碰上时,能够有效地刮削涂层。

最“坚硬”的涂层——耐磨涂层

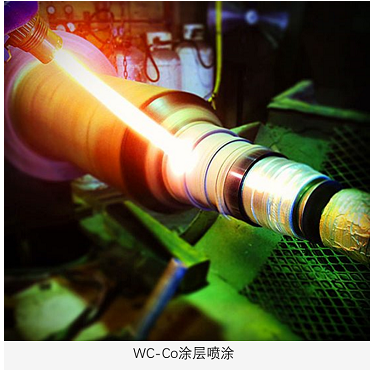

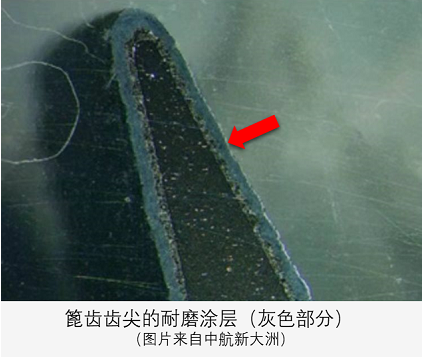

既然有“玻璃心”涂层,那肯定也有“勇敢的心”——耐磨涂层(Wear Resistant Coating),主要应用于需要防止摩擦磨损以及冲击磨损的发动机零部件,例如轴类零件、W封严环以及低涡叶片缘板的配合面。当然,在蜂窝封严系统中,也存在着耐磨涂层,用来防止篦齿的齿尖发生磨损。还有一种耐磨涂层,多用于军用航空发动机的压气机叶片,用来面对恶劣环境下的抗冲蚀磨损。

耐磨涂层的材料种类也是多种多样的,轴类零件多采用WC-Co涂层,封严环以及缘板配合面采用CoMoCrSi涂层,篦齿采用Al2O3-SiO2涂层,而抗冲蚀多采用TiN涂层。工艺上,TiN涂层采用物理气相沉积(PVD)工艺,其他耐磨涂层多采用等离子或者超音速喷涂工艺。当然,对于CoMoCrSi涂层现阶段多采用堆焊工艺。

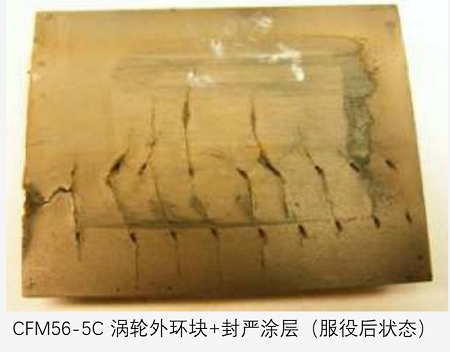

最“耐热”的涂层——热障涂层

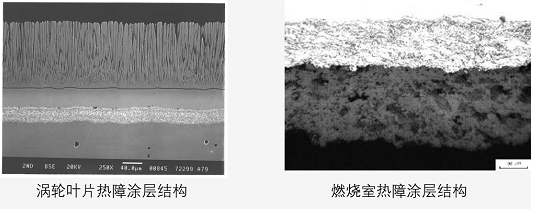

热障涂层(Thermal Barrier Coating)大概是近十年来研究最火热的航发涂层种类了,应用于航空发动机的热端零部件,主要面向燃烧室以及高压涡轮。其作用就是降低零件表面温度,从而使零件维持高温下应有的力学性能。热障涂层由粘结层和面层构成,粘结层的作用主要是防止零件基体氧化和腐蚀,而面层的主要作用在于提供隔热效果。因此,在低压涡轮叶片上,粘结层也可以单独使用,从而只提供抗氧化腐蚀性能。

粘结层有热喷涂类的MCrAlX以及扩散类的NiAl/NiPtAl类型,而面层现如今依旧多采用8YSZ(8%Y2O3 stabilised ZrO2)材料,工艺针对不同零件分为等离子喷涂和电子束物理气相沉积。

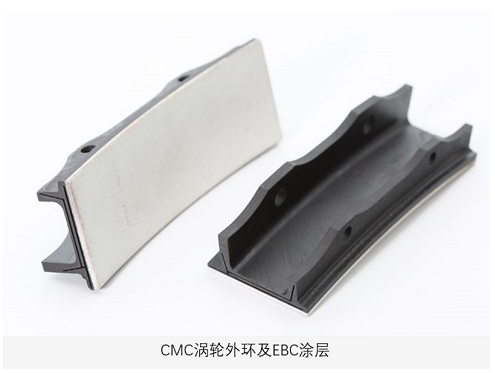

随着陶瓷复合材料(CMC)在航空发动机中得到越来越多的应用,环境障涂层(Environmental Barrier Coating,EBC)将会取代一部分热障涂层,成为另一种在热端部件使用的高端涂层技术。

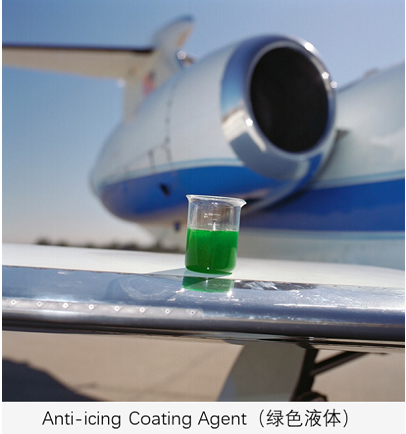

最“抗冷”的涂层——防冰涂层

没错,发动机既要耐热也需要抗冷,毕竟由于结冰而导致的航空事故也不在少数。当然,现有的设计水平已经可以从根本上解决一些发动机结冰的问题,但在一些特殊领域,防冰涂层依旧存在用武之地。

防冰涂层在原理上可分为两类,一种是Anti-icing Coating,另一种是De-icing Coating。如果强行解释的话,Anti-icing的功能是防止结冰(不让水汽在零件表面凝结),De-icing的作用则是使结冰层快速脱落,两者通过喷涂的方式实现,主要用在进气锥等发动前端部位,当然,更多的在飞机机身领域进行应用。

最“特殊”的涂层——CBC/RBC

最后,航空发动机中还存在着一些特殊的“涂层”,Coke Barrier Coating(CBC,抗结焦涂层)和Radiation Barrier Coating(RBC,抗辐射涂层)是两种仅用在燃烧室喷嘴的涂层技术。

在仅有直径不到1mm的输油管路中,采用了抗结焦涂层,主要作用是防止燃油在高温下碳化,凝结在管壁中,最终造成输油管路堵塞。而抗辐射涂层则存在于喷嘴的干腔中,用来降低由于辐射带来的温度升高。无论是CBC还是RBC,其组分多采用贵金属Pt。但是,要在狭长的输油管内壁进行涂层制备,则是一项比较难以实现的工艺,咱们国内现今还没有相关的技术储备。

以上,我们只讲了后缀为“Coating”的技术,至于,润滑类涂层(Film Lubricant)、喷漆(Painting)、渗碳渗氮(Carburisation,Nitriding)、阳极化(Anodising)、电镀(Plating)这些跟涂层或多或少都有点关系的技术,咱们以后再聊。