超临界流体干燥技术是利用超临界流体的特性,而开发的一种新型干燥方法,广泛应用于气凝胶干燥、医用材料制备、催化剂制备、超细材料制备等诸多领域。需要特别指出的是,超临界流体干燥技术是制备具有高比表面积、孔体积、较低密度和低热导率的块状气凝胶和纳米粉体的重要途径之一。下面就该技术的工作原理、技术特点、工艺过程、应用情况进行简要介绍。

一、超临界流体干燥技术原理

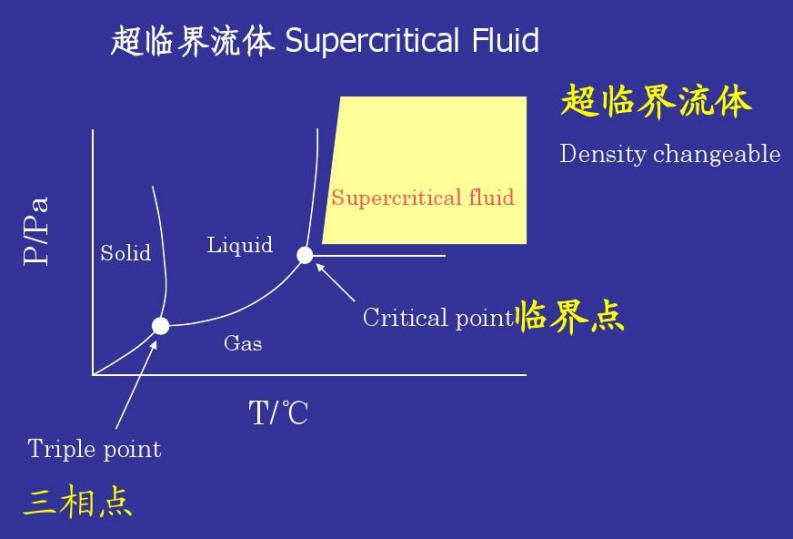

超临界流体干燥技术是一种在干燥介质处于临界温度和临界压力状态时完成材料干燥的技术。首先,干燥介质在超临界状态下进入被干燥物内部与溶剂分子发生温和、快速地交换,将溶剂替换出来;然后,通过改变操作参数(温度、眼里)将流体从超临界态变为气体,从被干燥原料中释放出来,达到干燥的效果。使用超临界流体干燥技术进行干燥的物质不会发生收缩、碎裂,能够在很大程度上保持被干燥物的结构与状态,有效防止物料的的团聚、凝并。

↑↑ 图1超临界流体干燥三相点

二、.超临界流体干燥技术特点及其工艺过程

相比与传统干燥技术,在生产过程中往往存在致使物料团聚,进而使被干燥材料的基础粒子变粗、材料整体比表面积下降、孔隙率降低等问题,超临界流体干燥技术具有以下优势:

名称

特点

保存被干燥物的结果

超临界流体干燥过程温和,更大的程度上避免了被干燥物干燥时受到应力作用破坏物体结构。

效率高

由于超临界流体具有高扩散系数特性,其干燥的速度更快。

具有杀菌效果

超临界流体干燥过程是在高压力条件下进行的,脱溶剂时还具有杀菌效果。

纯净度高

超临界流体干燥技术对于分子量大、沸点高的难挥发性物质具有很高的溶解度,干燥后纯净度高。

根据所用介质的不同,可将超临界流体干燥分为3种,具体如下:

名称

工艺过程

介质

优缺点

高温超临界有机溶剂干燥

首先利用无机盐制备出水凝胶,其后用醇类先置换出水凝胶中的水得到醇凝胶,再将醇凝胶进行超临界干燥,制备得到凝胶。

乙醇,丙酮等。

优点:工艺过程简单、易操作。

缺点:有机溶剂有毒、存在安全性。

低温超临界CO2干燥

利用CO2取代有机溶剂作为干燥介质进行超临界干燥,即为低温超临界CO2干燥。该工艺过程属于一个纯物理过程。

CO2液体

优点:CO2的临界温度接近于室温,且无毒,不易燃易爆。

缺点:工艺过程较为复杂,需先将凝胶孔洞内的液体溶剂用液态CO2置换后,再进行超临界CO2干燥。

低温超临界CO2萃取干燥

将低温超临界CO2干燥的溶剂置换过程中所用的液体CO2变成超临界CO2流体,即为低温超临界CO2萃取干燥过程。

CO2流体

优点:与低温超临界CO2干燥操作相比,该方法可使整个干燥时间进一步缩短,操作费用大幅降低。

三、超临界流体干燥技术应用

目前采用超临界干燥技术制得了包括Fe2O3-SiO2气凝胶、TiO2气凝胶、SiO2气凝胶、氧化铝气凝胶、等在内的多种气凝胶。

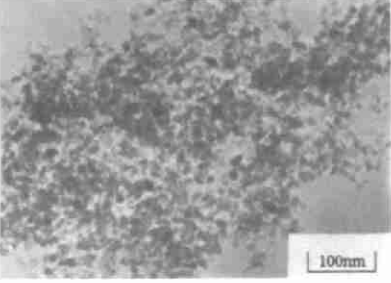

①Fe2O3-SiO2二元气凝胶:研究者以正硅酸乙酯、硝酸铁水溶液、乙醇为原料,按一定比例直接制得醇凝胶,用高温超临界有机溶剂干燥法干燥醇凝胶得到Fe2O3-SiO2二元气凝胶,经TEM分析,该气凝胶粒子直径约8nm,粒子分散均匀,基本呈球状。

TiO2气凝胶:研究者以钛酸四丁酯、水、乙醇为原料制得醇凝胶,再用液态CO2进行溶剂替换,替换时间为90h,低温超临界CO2干燥控制条件是:T=42℃、P=9.0MPa、t=6h,最后制得TiO2气凝胶,并通过XRD、BET、TEM等方法对所得产品进行了表征,制备的TiO2气凝胶具有很高的比表面积(488m2/g),平均粒径为4.6nm。

↑↑图3低温超临界CO2干燥技术制备TiO2气凝胶SEM

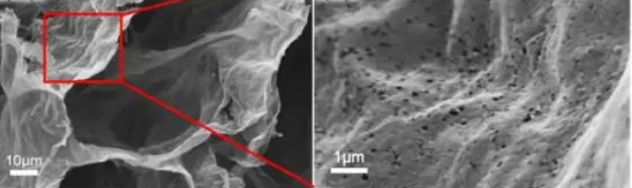

Al2O3气凝胶:研究者以铝溶胶、无水乙醇为原料制得醇凝胶,再将所得凝胶置于密闭高压萃取釜中,通入超临界二氧化碳(温度55℃,压力20MPa)萃取醇凝胶内的乙醇,萃取进行4h;在分离釜已观察不到乙醇后,继续干燥1h,再缓慢放气至常压得到Al2O3气凝胶。整个干燥过程仅为液态CO2置换超临界干燥法所需时间的7%。

↑↑ 图4Al2O3气凝胶SEM

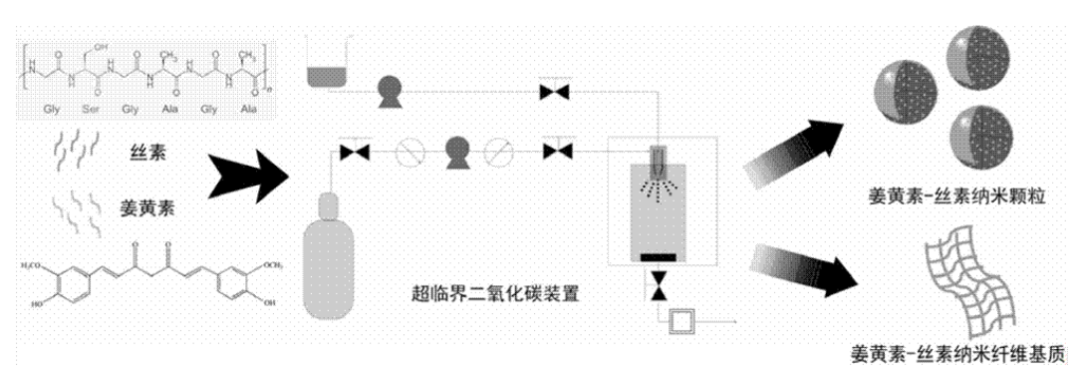

超临界流体干燥技术作为一种新型、绿色、环保新技术在水难溶性药物纳米颗粒的制备当中得以应用,根据药物在超临界流体中的溶解性,可将制备方法分为溶剂法和反溶剂法两大类。通过超临界流体干燥技术制备得到的纳米颗粒相较于其它传统制备技术制备得到的纳米颗粒具有粒径小、有机溶剂残留少、形貌可控性高等优点。

↑↑图5超临界流体干燥技术应用于医用材料制备示意图

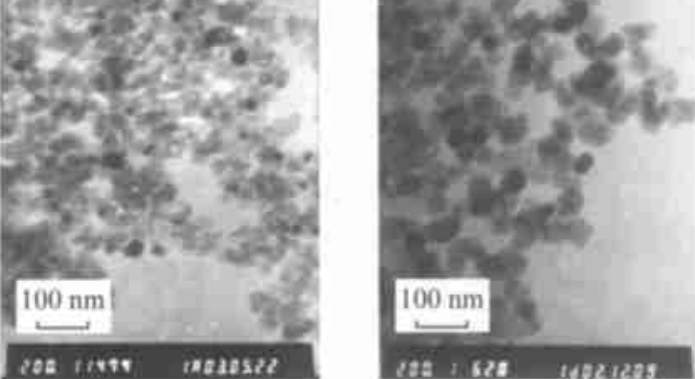

目前研究者采用超临界流体干燥技术制备了包括ZnO、TiO2/SiO2、TiO2/ZnO、TiO2/SnO2/SiO2、TiO2/Fe2O3、TiO2/Fe2O3/SiO2等在内的多种催化剂。超临界流体干燥技术对催化剂进行干燥时,因超临界流体的界面表面张力接近于零,能够避免被干燥对象体积收缩破碎,保证催化剂在干燥前后内部形态结构不发生变化,且催化剂不会发生团聚、凝结。因此,超临界流体干燥技术在制备纳米级催化剂上具有很大优势。

↑↑ 图6超临界流体干燥法制备TiO2/ZnO TEM照片

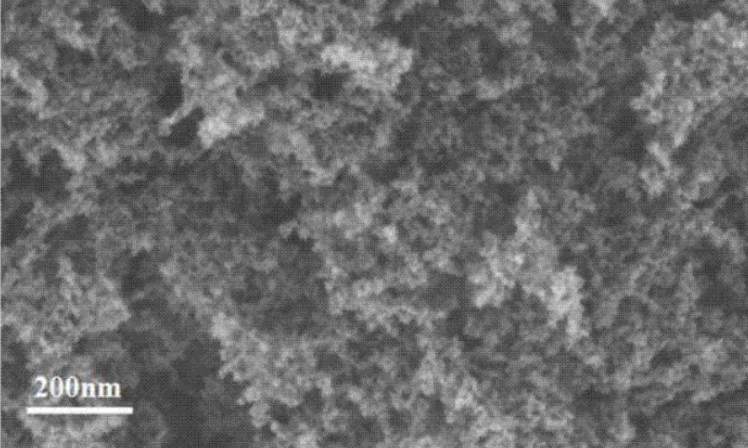

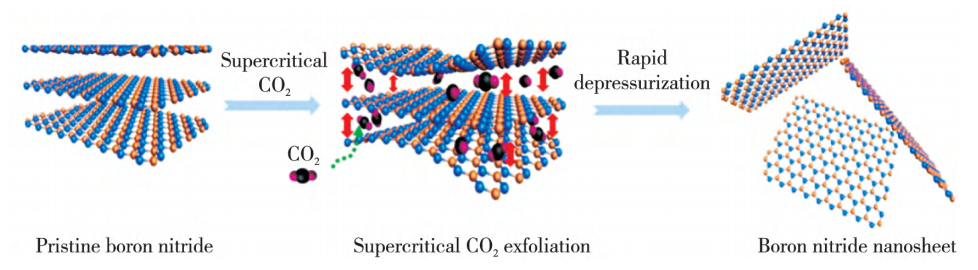

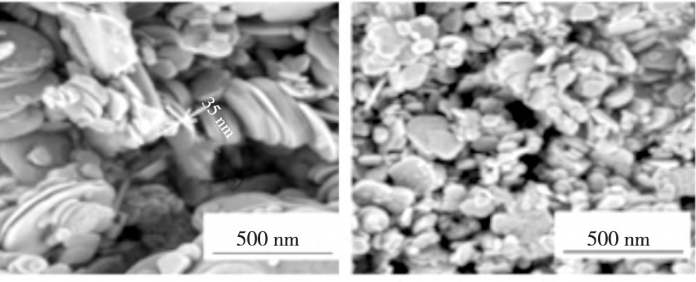

使用常规干燥方法对纳米材料进行干燥时,因纳米粒子存在表面效应易造成粉体的团聚结构。而超临界流体表面张力接近于零,因而超临界流体干燥技术可以有效防止纳米粉体在干燥时发生的体积收缩和破裂,保证被干燥物形态结构不发生改变,避免团聚现象。而且超临界流体干燥技术是制备具有高比表面积、孔体积、较低密度和低热导率的块状气凝胶和纳米粉体的重要途径之一。

↑↑图7-1超临界流体干燥技术制备氮化硼纳米片示意图

↑↑ 图7-2超临界流体干燥技术制备氮化硼纳米片SEM

参考文献:

1、曹莉,超临界干燥溶胶凝胶法制备TiO2气凝胶的研究,西北大学学报。

2、甘礼华,李光明,岳天仪,氧化铁气凝胶的制备研究,高等学校化学学报。

3、刘克,超临界二氧化碳技术制备纳米药物颗粒的研究,北京化工大学学报。

4、张敬畅,李青,曹维良.超临界流体干燥法制备纳米TiO2/ZnO复合催化剂及其对苯酚降解的光催化性能,催化学报。

5、白央,徐成成,赵洋等,超临界流体制备氮化硼纳米片的研究进展,材料导报。